塑性加工とは?代表的な種類や製品例・適した材質までをわかりやすく解説

- 加工技術

塑性加工(そせいかこう)は、金属材料に力を加えて変形させることで目的の形状に成形する加工方法です。製造業で多様されるプレス加工も塑性加工に含まれるため、基本的な加工例や特徴について確認しておきましょう。

この記事では、塑性加工の基礎知識から、代表的な加工方法の種類、製品例、加工温度による分類などについて詳しく解説します。

塑性(そせい)加工とは

塑性とは、材料に力を加えて変形させた後でも、その変形が元に戻らない性質のことです。対義語は「弾性」で、力を除くと元の形状に戻る性質を指します。

金属は外力によって結晶構造がずれたり変形したりします。これは塑性変形と呼ばれ、永久的な変形を伴うのが特徴です。一方、弾性変形は原子の位置が一時的に移動するだけで、力を除くと元に戻ります。

実は塑性加工の歴史は非常に古く、古代エジプトでは金属を加熱して叩く鍛造加工が行われていました。現代では、自動車のエンジン部品やロケットの機体など、高強度が求められる重要部品にも広く活用されています。

塑性加工の代表的な6種類

塑性加工には、用途や形状、材料の性質に応じてさまざまな方法があります。以下では、代表的な6つの加工方法を取り上げ、それぞれの特徴と製品例を紹介します。

- 鍛造加工(フリー鍛造・型鍛造)

- 圧延加工(熱間・冷間)

- 押し出し加工

- 引き抜き加工

- プレス加工

- 転造加工

1. 鍛造加工(フリー鍛造・型鍛造)

鍛造加工とは、金づちやプレス機などを用いて金属を圧縮し、目的の形状に成形する加工方法です。「鍛冶屋が鉄を叩く」技法はフリー鍛造であり、金型を用いるのが型鍛造です。

鍛造は、加熱の有無により3つに分けられます。

| 加工方法 | 温度 |

| 熱間鍛造 | 1,000℃以上 |

| 冷間鍛造 | 常温 |

| 温間鍛造 | 600〜850℃ |

鍛造加工は、スパナや自動車のクランクシャフトなど、負荷のかかる機械要素に用いられています。

2. 圧延加工(熱間・冷間)

圧延加工は、回転する2本のロールの間に金属材料を通して薄く延ばす加工方法です。連続的に押し潰すことで、厚みや形状を変えていきます。

圧延は、加熱の有無により2つに分けられます。

| 加工方法 | 内容 |

| 熱間圧延 | 1,000℃以上で加工しやすく変形抵抗が小さい |

| 冷間圧延 | 常温で高い寸法精度と表面仕上げを実現 |

圧延加工は、鋼板、棒鋼、パイプ材などがあります。製鉄所では、鉄鉱石からの一次加工として使用されています。

3. 押し出し加工

押し出し加工は、素材を加熱しコンテナに入れて圧力をかけ、金型(ダイ)から連続的に押し出して成形する方法です。複雑な断面形状でも連続生産が可能であり、破断しにくく強度を保ったまま複雑な断面に成形できます。

熱間押し出しでは、アルミニウムで450〜500℃、銅で600〜800℃など、材料に応じた適切な加熱が必要です。製品例としては、アルミサッシや自転車部品、航空機の構造材が代表的です。

4. 引き抜き加工

引き抜き加工は、金属材料をダイ穴に通し、外側から引っ張ることで成形する方法です。素材が引張られながら通過することで断面形状が整い、寸法精度も高まります。

押し出し加工とは逆に、引き抜き加工は引っ張る力で加工します。線材に特化して使われることが多く、伸線加工や線引き加工とも呼ばれます。製品例としては、ワイヤー、チューブ、角棒などがあります。

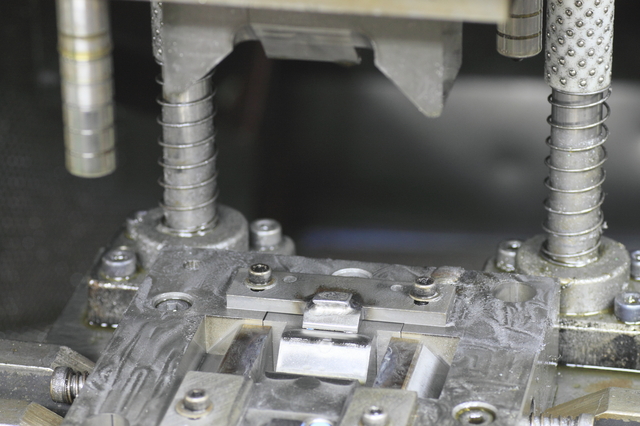

5. プレス加工

プレス加工は、金型を使って板材に圧力をかけて成形する方法です。シンプルな打ち抜きから複雑な曲げ加工まで、幅広い形状に対応できます。

プレス機を使って高速・大量生産が可能なため、自動車や家電製品の金属ケース、スチールラックや収納棚のフレームなど、コストパフォーマンスが求められる部品で多く採用されています。

6. 転造加工

転造加工は、素材または工具を回転させながら繰り返し圧力をかけて、表面を局所的に変形させ、最終的にねじや歯車などを成形する方法です。

「転がすように成形する」ため、切削せずに連続的かつ高強度な製品を生産できます。ボルトのねじ部、歯車の歯部など、精度と耐久性が求められる機械要素で用いられます。

塑性加工の特徴【メリット】

ここでは、塑性加工の主なメリットを3つ紹介します。

- コスト効率が高い

- 大量生産しやすい

- 材料の強度が向上する

コスト効率が高い

塑性加工は、材料の形を削らずに変形させて目的の形状を作り上げます。そのため、材料の使用効率が高く、切削加工では必ず発生する切粉が発生しません。

材料ロスが少なくなるほか、加工不良やラインの一時的な停止などの予防に繋がります。部品1個あたりの単価を抑えられるため、中〜大量生産の現場でコスト削減に有利です。

大量生産しやすい

塑性加工の多くは金型を使って繰り返し成形を行うため、品質のバラつきが抑えられていて大量生産に適しています。

例えば、使用個数の多いコネクタ端子やシールドなどでは、一定の寸法精度と加工スピードが求められるため、自動車部品・建材・電子部品の製造では塑性加工が使われています。

材料の強度が向上する

塑性加工を施すと、材料の内部の結晶構造が密になり、強度や硬度が高まる加工硬化が生じます。さらに、工程によっては材料内部の残留応力を低減させる効果もあり、部品が持つ本来の機械的特性をより高めることができます。

このような強化効果は、耐久性や靱性が重要視される自動車の足回り部品や産業用工具などにおいて大きなメリットとなります。

塑性加工の注意点【デメリット】

塑性加工を用いて製造する際に配慮すべき主なデメリットを3つ紹介します。

- 初期投資や設備維持にコストがかかる

- 精密加工には不向きである

- 破損や割れのリスクがある

初期投資や設備維持にコストがかかる

塑性加工は、鍛造機やプレス機、加熱炉など大きな設備や高温処理が必要です。また、金型の製作・設計にも工数や費用がかかります。

さらに金型を一定回数使用すると摩耗や破損が起こる恐れがあり、金型寿命を延ばすためにコーティングや潤滑剤を塗布するなど定期的なメンテナンスや交換が必要です。そのため、塑性加工での製造は、基本的に大量生産が前提です。

精密加工には不向きである

塑性加工は、金型などを用いて成形するため、微細な凹凸やミクロン単位の精度が求められる加工には不向きです。寸法調整が必要な場合は、塑性加工後に切削加工で精密仕上げを行うなど二次加工の検討が必要です。

また、力の加え方によっては残留応力が残ったり、破損したりするリスクもあります。そのため、材料特性や成形限界に配慮する必要があります。

【関連記事】

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

破損や割れのリスクがある

塑性加工を繰り返すことで、金属の延性が低下し脆くなる加工硬化が生じることがあります。

例えば、針金を何度も曲げていて最後に折れてしまうのは、加工硬化の影響です。破損や割れは内部のひずみや転位が蓄積して起こるため、こうしたリスクを抑えるためには、焼なましで熱処理を行い、金属組織を元に戻して性質を回復させる工程が必要です。

塑性加工に適している材質と適していない材質

塑性加工は、材料の物性が加工適性に大きく影響します。ここでは、塑性加工に適した代表的な金属材料と、適さない材料について解説します。

- 適している材料

- 適していない材料

適している材料

塑性加工に適しているのは、引っ張りで伸びる性質(延性)や圧縮で薄く広がる性質(展性)に優れた金属です。

具体的には以下のような材料があります。

- 鉄鋼材料(軟鋼や炭素鋼など)

- アルミニウム合金

- 銅合金(銅・真鍮など)

歴史的にみると、古代エジプトの鍛造品や日本刀は鍛造加工の代表例です。高温で何度も鍛えながら打ち延ばして強くしなやかな刃が生まれました。

現代では、以下などの用途があります。

| 材料 | 使用用途 |

| 鍛造アルミまたはチタン | ゴルフクラブのヘッド |

| 鍛造鋼 | 自動車のクランクシャフト |

| 高強度アルミ合金 | ロケットや航空機の構造部材 |

適していない材料

塑性加工に不向きな材料は、脆性材料と極端に高硬度または高強度な材料です。

| 不向きな材料 | 理由 |

| 脆性材料 | ガラス、セラミックスなど。延性・展性がほとんどないため、力を加えると塑性変形の前に破壊される |

| 超硬合金 | 加工に大きな力が必要となり、機械や金型への負荷が高くコストがかかる。万一破断した場合に危険 |

ただし、こうした材料でも、温度を上げて延性を高めることで加工可能になる場合があります。例えば、チタン合金なども常温では難加工材とされますが、熱間塑性加工を適用することで成形可能になります。

塑性加工に不向きな材料での加工が必要な場合には、加熱による延性の向上や事前の焼きなまし処理などによる対応が必要です。

塑性加工のまとめ

塑性加工は、外力を加えて工作物を変形させる加工方法です。鍛造や圧延、押し出し、引き抜き、プレス、転造など複数の加工方法があります。金型の準備など加工までの初期投資が必要であり、破損や割れなどへの対策も必要ですが、量産品の製造ではコスト効率が良くなる傾向があります。

三和ニードル・ベアリングは、超精密加工技術に強みがあり、寸法誤差を最小限に抑えた加工が可能です。さらに、社内一貫生産体制を構築しており、切削加工や塑性加工などにも対応いたします。

業界・用途・材質を問わず、設計段階や小ロットの試作にも柔軟に対応可能ですので、塑性加工でお困りの際はぜひお気軽にお問い合わせください。