研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

- 加工技術

研削加工は、高精度な仕上げやミクロン単位の寸法調整が求められる部品に対応する加工方法です。切削加工だけでは実現できない高品質な加工ができるため、金属加工の主に仕上げの工程として用いられます。研削加工の概要を把握していると、最適な加工選定や品質管理に役立ちます。

この記事では、研削加工の定義や砥石の構造、切削加工・研磨加工との違いを解説します。研削加工に適した材質も紹介しているので、ぜひ参考にしてください。

研削加工とは

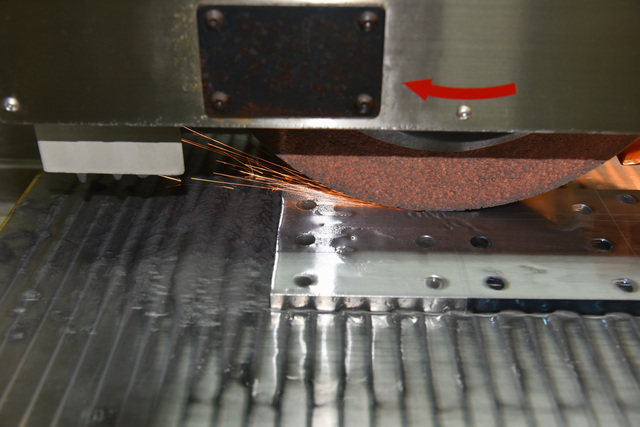

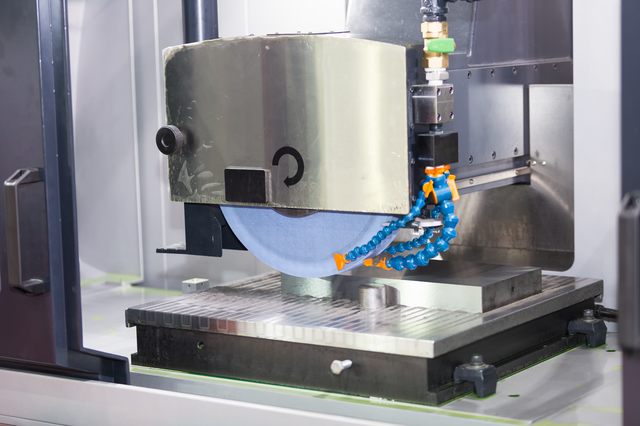

研削加工(けんさくかこう)とは、回転した砥石(といし)などの研削工具を使用して、対象となる被削材(ワーク)の表面を少しずつ削って滑らかに整える加工方法です。表面仕上げや寸法精度の向上が目的で、最終仕上げや高硬度材の加工に用いられます。

たとえば、自動車エンジン部品やベアリング、金型などでは、摩擦抵抗の低減、耐久性の向上、静音性の向上が重要です。研削加工を行うことで表面粗さ(Ra)を数ミクロンレベルで管理できるため、より高い部品性能が得られるのです。

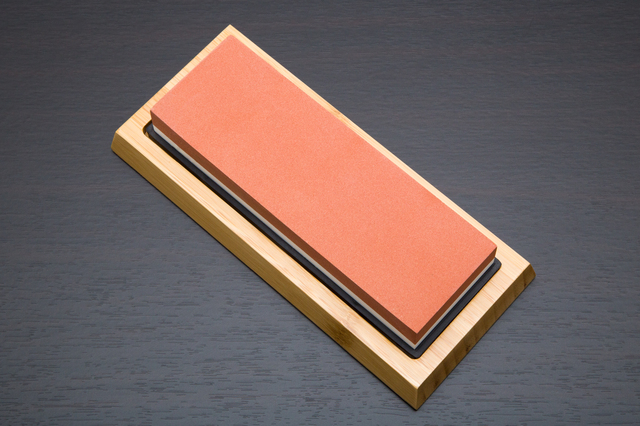

砥石の構造

研削加工に欠かせない砥石は、以下の3要素から構成されています。それぞれの役割を見ていきましょう。

| 要素 | 役割 |

| 砥粒(とりゅう) | 被削材を削るための粒子。自生作用がある |

| 結合剤(ボンド) | 砥粒同士を固定して砥石の形状を保つ |

| 気孔 | 砥粒の間の隙間で、切りくずや冷却液を排出するための通り道。砥石の目詰まりを防ぐ |

研削加工により砥石が摩耗すると、自然に脱落して新しい砥粒が現れて切れ味が保たれます。この自生作用により、基本的に砥石は研磨しなくても性能が維持できます。

ただし、研削精度・加工面粗さ・工具寿命を考慮するためには、適切な砥石選定と砥石表面の再整形(ドレッシング)が必要です。

研削加工と切削加工、研磨加工の違い

「研削」「切削」「研磨」は似たイメージのある用語のため、それぞれの加工方法の違いを確認しておきましょう。

- 研削加工と切削加工の違い

- 研削加工と研磨加工の違い

研削加工と切削加工の違い

研削加工と切削加工は、どちらも素材を削って形を整える工程ですが、研削加工は最終仕上げで、切削加工は粗加工になることが一般的です。

| 比較項目 | 共通点 | 研削加工 | 切削加工 |

| 主な目的 | 素材を削り形状や寸法を整える | 最終仕上げ・高精度加工 | 粗加工・中仕上げ |

| 使用工具 | 工具を用いる | 砥石を使用 | バイトやエンドミルなどの刃物を使用 |

| 対象材料 | 金属材料に対応 | 焼入れ鋼、超硬合金などの高硬度材料にも対応 | アルミ、鉄などの一般金属 |

| 加工精度 | 確保が可能 | 高精度な寸法管理や表面仕上げが可能 | 高精度には限界がある |

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

研削加工と研磨加工の違い

研削加工と研磨加工はどちらも表面仕上げが目的ですが、研磨は美観向上の補助加工として用いられることが一般的です。

| 比較項目 | 共通点 | 研削加工 | 切削加工 |

| 主な目的 | 表面仕上げ | 加工の最終工程で、寸法精度・表面粗さを向上させる | 研削後の光沢出し・微細な傷の除去 |

| 使用工具 | 工具を用いる | 砥石で機械的に素材を削る | バフ、研磨布、ラッピングフィルムなどで磨く |

| 工程位置 | 加工の後工程になることが多い | 最終的な外観調整や光沢仕上げ | 研削加工後に行われることが多い。最終的な外観調整や光沢仕上げ |

研削加工の主な種類

研削加工には目的や形状、加工対象に応じて複数の種類があります。ここでは、代表的な研削加工法について、それぞれの特徴と用途を解説します。

- 平面研削

- 内面研削

- 円筒研削

- センタレス研削

- 歯車研削

平面研削

平面研削とは、被削材の平面を滑らかに整える研削方法です。砥石が回転しながら水平または垂直方向から被削材に接触して表面を少しずつ削ります。

金属板やプレート、金型の接地面など、平面度の管理が重要な部品の加工などに用いられます。

内面研削

内面研削とは、円筒状の部品の内径を加工する研削方法です。被削材を回転させて、逆方向に回転する砥石を穴の内部に挿入して削ります。

ベアリングの内輪や油圧シリンダーの筒内など、高精度な内径が求められる部品や真円度を整える場合などに用いられます。

円筒研削

円筒研削とは、円柱状の被削材について外径部を砥石で加工する研削方法です。被削材と砥石を同じ方向に回転させて表面を削ります。

シャフト、ローラー、ピンなど真円度や円筒度の精度や表面の平滑性を高める場合などに用いられます。

センタレス研削

センタレス研削とは、円筒状の被削材に対して、固定せずに被削材を砥石や支持刃(ブレード)、調整車で挟んで送り出しながら削る研削方法です。

連続的に加工できるため量産向きです。軸やピンなど、外径の真円度や同軸度を高める場合などに用いられます。

【関連記事】

センターレス(芯なし)研削

歯車研削

歯車研削とは、加工済みの歯車の歯面精度をさらに高めるための研削方法です。ホブ盤や成形砥石を使用して歯車の形状や表面粗さ、ピッチなどを整えます。

動作音や摩耗を抑制する場合などに用いられます。

研削加工の特徴【メリット】

ここでは、研削加工の代表的なメリットを3つ紹介します。

- 仕上がりが高精度・高品質

- 硬質材の加工が可能

- 表面粗さが整えられる

仕上がりが高精度・高品質

研削加工は加工変形が少なく、熱や切削応力の影響を受けにくいため、非常に高い寸法精度が得られます。一般的に交差0.0001mm~0.0005mm程度の部品が加工できるため、精密機器や航空部品には不可欠です。

また、セラミックスや超硬合金といった難削材や陶磁器の加工にも対応できます。

硬質材の加工が可能

研削加工で用いる砥石には自生作用があり、砥石の切れ味が保たれます。そのため、被削材より砥粒が柔らかい場合でも対応可能です。

硬度が高く、切削加工が難しい素材や焼入れ後の仕上げ工程にも多用されます。

表面粗さが整えられる

砥石の作用により、被削材表面を少しずつ削ることで滑らかな仕上がりが得られます。Ra(算術平均粗さ)0.2μm以下の仕上げが可能で、摩擦の軽減、密着性の向上、静音性の確保に寄与します。

研削加工の注意点【デメリット】

ここでは、研削加工における代表的な3つのデメリットや注意点を紹介します。

- 加工時間が長くコストがかかる

- 熱による焼け・寸法変化のリスク

- 事故予防の教育・対策が重要

加工時間が長くコストがかかる

研削加工は、1回あたりの除去量が非常に少ないため、加工に時間がかかります。表面粗さを整えるのが主な目的となるため、被削材を大きく削る場合には切削加工と併用するのが一般的です。

また、砥石の摩耗やドレッシングなど工具の管理でもコストがかかります。

熱による焼け・寸法変化のリスク

研削時は砥石が高速回転しているため、摩擦で加工箇所は1,000℃を超える高温になることがあります。この熱が原因で、表面に焼けが発生したり、熱膨張によって寸法が微妙に変化するなどの変質リスクがあります。

そのため、加工精度が高いほどより高度なクーラントや砥石の管理が必須です。

事故予防の教育・対策が重要

研削加工では砥石が高速回転しているため、砥石の破損や加工物の飛散による事故のリスクがあります。たとえば、砥石が安全に使用できる最高使用周速度を超えて使用したり、被削材を過度に押し付けたりすると、砥石が破損・飛散して事故につながる恐れがあります。

そのため、作業前の点検、安全教育、保護具の着用など、安全対策の徹底が不可欠です。

研削加工に適した砥石の材質

研削加工では、被削材の材質に応じて砥石の種類を使い分けることが重要です。一般的な砥石の素材はアルミナ(Al₂O₃)や炭化ケイ素(SiC)が多いものの、ダイヤモンドやホウ素と窒素からなるCBN(立方晶窒化ホウ素)を使う場合もあります。

ここでは、代表的な砥粒の種類と、それぞれに適した主な被削材の材質について紹介します。

| 種類 | 材質 |

| 褐色アルミナ(A) | 一般鉄鋼材料(自由研削)/生鋼材(精密研削) |

| 淡紅色アルミナ(PA) | 合金鋼・工具鋼・焼入鋼材(精密研削・軽研削) |

| 白色アルミナ(WA) | 合金鋼・工具鋼・焼入鋼材(精密研削) |

| 黒色炭化けい素(C) | 非鉄金属(アルミ、銅など)・非金属(石材、セラミックなど):一般研削/鋳鉄:精密研削 |

| 緑色炭化けい素(GC) | 超硬合金・セラミック・ガラス:超硬合金研削 |

研削加工のまとめ

研削加工は、ミクロン単位の寸法精度と表面粗さが求められる加工で、高精度部品において不可欠な加工です。素材はもちろん砥石や工作機械の選定によっても加工品質が大きく左右するため、用途に応じた研削条件・砥石材質・加工技術の見極めが重要です。

三和ニードル・ベアリングでは、自社開発設備での加工も含めた±0.0001mmでの超精密研削加工が可能です。研削加工をコア技術として、切削、塑性、研削、熱処理などその他の加工も含めた社内一貫生産が可能です。

材料やロット数を問わず、研削加工でお困りの際には、ぜひお気軽にお問い合わせください。