マシニング加工とは?特徴や種類から加工の手順までを詳しく解説

- 加工技術

工業製品の部品を作る生産現場においては、高品質・低コスト・短納期への対応が常に求められています。そのため工作機械は進化を続けており、その中でもマシニング加工は、生産性の向上に大きく貢献しています。

本記事では、マシニング加工とは何かと、その特徴・種類から、加工の手順までを詳しく解説します。

マシニング加工とは

マシニング加工とは、マシニングセンタという工作機械を使った切削加工のことです。工業製品の部品を作る機械全般を、「工作機械」と呼びますが、工作機械の中で最も多く活躍しているのが、このマシニングセンタです。Machining Centarという名前の通り、加工の中心を担う機械です。

JIS(日本工業規格)によれば、マシニングセンタとは「工具の自動交換機能を備え、工作物の付け替えなしに多種類の加工を行える、数値制御工作機械」です。

この章では、マシニングセンタの特徴を、①複数の加工ができること、②工具の自動交換機能がついていること、③数値制御されていること、の3つに分けて解説します。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

- 複数の加工ができる

- 工具の自動交換機能(ATC)がついている

- 数値制御(NC制御)されている

特徴1 複数の加工ができる

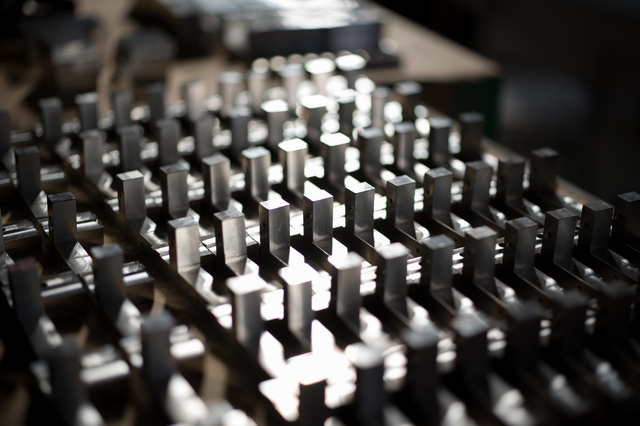

マシニングセンタは回転する切削工具で工作物の不要な部分を除去し、形状を作る機械です。

切削加工にも様々な種類がありますが、マシニングセンタでは複数の加工を一台で実施することが可能です。

一例として、面削り、溝削り、穴あけ加工、穴を広げる加工、ねじ切り加工、などです。これらを一台で行えることにより、生産性が極めて高くなります。

特徴2 工具の自動交換機能(ATC)がついている

切削加工では、作りたい形状によって使用する刃物が異なります。

前述の例では、面削りには正面フライス、溝削りにはエンドミル、穴あけ加工にはドリル、穴を広げる加工には中ぐり、ねじ切り加工にはタップ、という工具を使用します。

マシニングセンタでは工具の自動交換機能を備えており、あらかじめ指令を記録しておけば、工具を自動で交換することが可能です。これを、ATC(Auto Tool Changer)といいます。

特徴3 数値制御(NC制御)されている

数値制御とは、工作機械を座標や回転数などの数値で制御することです。Numerical Controlの頭文字でNC制御ともいわれ、NC制御される工作機械のことをNC工作機械とよびます。

数値情報を入力しておけば、電気信号によって機械が制御・操作されるため、作業者のスキルによらず均一で安定した加工が可能です。また、作業者による加工時間の差が生じないため、時間通りに製品を作ることができます。

マシニング加工で使うマシニングセンタの種類

個々の説明に移る前に、マシニングセンタの基本構造を解説します。

- 本体を支える土台の役割をする「ベッド」

- 工作物(加工される部品)を取り付ける場所が「テーブル」

- ベッドに垂直に立っていて、支柱の役割を担うのが「コラム」

コラムに設置された主軸頭と(しゅじくとう)いう部分に、工具が取り付けられます。コラムは床と垂直の上下方向の動きが可能で、この動きにより工作物に工具を近づけたり離したりします。

他には「サドル」という構造があり、立て形マシニングセンタではコラム前面に、横型マシニングセンタではベッドとテーブルの間に位置します。テーブルとサドルとで、床と水平な面内の、互いに垂直方向の動きを担当します。これら3軸の動きを基本として、座標を認識します。

この章ではマシニングセンタの種類について解説していきます。

- 立形マシニングセンタ

- 横形マシニングセンタ

- 門形マシニングセンタ

- 5軸マシニングセンタ

立形マシニングセンタ

工具を取り付ける主軸とよばれる部分が、床に対して垂直なマシニングセンタです。現在最も普及しているのがこのタイプとなります。床と平行なテーブルにとりつけた工作物の上面を、切削工具で削るのが特徴です。

メリットは3つ挙げられます。

| 立形マシニングセンタの主なメリット |

| ①加工図面と実際の工作物の切削位置が把握しやすいため、NCプログラムが作成しやすいこと。 |

| ②切削工具、つまり主軸が上下に動くため工具の刃先と工作物の距離を把握しやすく、加工ミスが少ないこと。 |

| ③マシニングセンタ自体が小型であり、スペースの少ない場所でも設置できることです。 |

デメリットは、切りくずが工作物の上に堆積しやすく、切削時に切りくずを噛みこむトラブルが発生することです。圧縮エアなどを使って切りくずを取り除くことが不可欠です。

横形マシニングセンタ

工具を取り付ける主軸とよばれる部分が、床に対して水平方向のマシニングセンタです。コラム・サドル・テーブルによる、互いに垂直な3軸の動きだけでなく、テーブルが回転する機能(B軸機能とよばれる)も備えています。主なメリットは3つあります。

| 横形マシニングセンタの主なメリット |

| ①切削時に発生する切りくずが重力により自然落下するため、切りくずの噛みこみが少ないこと。 |

| ②テーブルが回転することにより、工作物を取り付け直すことなく、一つの工作物の4面の加工ができること。 |

| ③多面イケールという治具に四つの工作物を取り付けることにより、一度の段取りで4つの工作物を加工できる |

デメリットは、切削工具が作業者の目線に対して横を向いているため、切削工具と工作物の距離が把握しづらいため段取りが難しく、加工ミスが生じやすいことです。

門形マシニングセンタ

支柱の役割をするコラムが2本と、それらを橋渡しするクロスレールとで、門の形をしているマシニングセンタです。

| 横形マシニングセンタの主なメリット |

| ①1つ目は工作物を取り付けるテーブルを、門を通過する方向に長くすることができるため、航空機や船舶などの大型部品を作るのに適していること |

| ②工具を取り付ける主軸に適切なアタッチメント(付属装置)を付けることで、工作物の5つの面(テーブルに取り付けられる下面以外)を加工できるため、取り付け直しによる手間と誤差を解消できる |

デメリットは非常に大型かつ重量のある設備のため、生産現場に設置する際にも広いスペースと、強固な地盤が必要であることです。

5軸マシニングセンタ

直交座標系の3軸はX軸、Y軸、Z軸と呼ばれますが、それぞれの軸を中心とする回転運動軸のことを、A軸、B軸、C軸と呼びます。

5軸マシニングセンタとは、直線運動軸の3軸(X軸、Y軸、Z軸)と、回転運動軸(A軸、B軸、C軸)のうちのいずれか2軸を合わせた、合計5軸の動きが可能なマシニングセンタです。

メリットは、直線軸に回転軸を加えることで、工作物を付け替えることなく、工作物の5つの面に対して、常に適切な角度で工具をあてることができるため、複雑な形状を精度よく作れることです。

デメリットは2つあり、1つ目は5軸を備えているため、設備の大きさのわりにはテーブルが小さくなってしまい、大型部品には向かないことです。2つ目は加工プログラムが複雑になるため、プログラムの作成にスキルが必要であることです。

NCフライス盤とマシニングセンタとの違い

混同されがちなNCフライス盤とマシニングセンタの違いを解説します。端的に言えば、工具の自動交換機能の有無です。NCフライス盤は工具の交換を作業者が行い、マシニングセンタは工具の交換を自動で行います。

NCフライス盤の「フライス」とは、円筒状で先端に刃のついた切削工具のことです。削りたい形に応じて刃の形状・長さが異なる様々なフライスがあります。回転させたフライスを、固定した工作物にあてて切削する加工のことを、フライス加工とよびます。

「フライス盤」は、フライス加工を行う工作機械です。テーブルに工作物を固定して、主軸に取り付けた工具(フライス)を回転させて、工作物を削ることで、目的の形状に仕上げます。

「NCフライス盤」は、NC制御すなわち数値制御ができるフライス盤です。工具と工作物の位置や移動速度、回転速度を数値で制御できるため、作業者の経験や技術に左右されず、品質のばらつきを抑えた加工が可能です。

そして、「マシニングセンタ」とは、NCフライス盤に工具の自動交換機能(ATC)を備えたものです。ATCにより、途中で作業者が工具を交換する必要がなく、作業の大幅な効率化が実現しました。

マシニング加工の手順

マシニングセンタを使用して、実際に工作物を加工する手順を解説します。

- NCプログラムを作成

- 工作物のセット

- 加工

- 測定

1. NCプログラムを作成

マシニングセンタなどのNC工作機械に使用されるプログラムをNCプログラムといいます。

これは、従来の工作機械において人が行っていた作業を数値化したもので、切削工具の位置と動かし方、および工作物が取り付けられたテーブルの位置と動かし方などを、すべて数値(座標)に置き換えて記述します。まずはこのプログラムを作成します。

2. 工作物のセット

工作物をテーブルにセットします。このとき、次の3点に注意が必要です。

- 正しい位置に取り付けること。

- 原点および直交座標系の3軸を設定すること。

- クランプ力(工作物を固定する力)が十分であることを確認すること。

これら3点が不十分だと、精度不良や事故の原因となります。工作物のセットを迅速かつ正確に行えるかは、作業者のスキルに依存します。

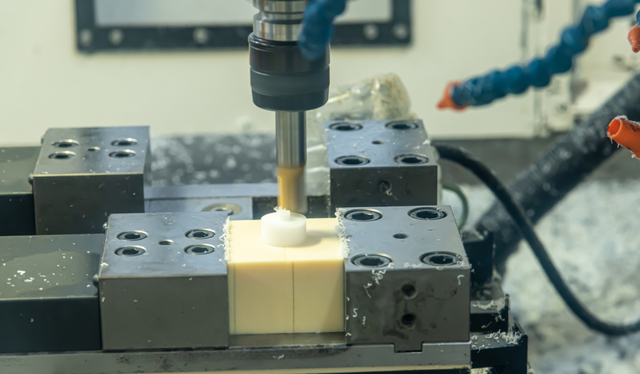

3. 加工

NCプログラムに応じて加工を行います。工具の自動交換機能も備えているため、基本的には自動化された工程となりますが、加工中に発生する突発的トラブル(刃物が欠ける、切りくずが絡むなど)に対応するための作業者は必要です。

4. 測定

加工後の製品が狙った寸法通りに削れているか否かを、測定して確認します。従来は作業者が実施する場合が多く、自動化を阻害する要因の一つでした。さらに、手作業での測定は、工作物をテーブルから取り外して実施します。そのため、もしも加工誤差がある場合、工作物をもう一度テーブルの正しい位置に取り付け直さなければならず、ここでも誤差と時間のロスが生じます。

近年では、自動測定システムが実用化されています。これは、タッチセンサを主軸に取り付けることで、工作物をテーブルから取り外すことなく、寸法や段差、溝幅や穴径などを機上で測定するものです。

これにより、追加の加工が必要な際にも、工作物を取り付けたまま実施することができ、取り付け直しによる誤差と、時間のロスを解消できます。

まとめ|マシニング加工で生産性向上

マシニング加工の特徴・種類・加工の手順を詳しく解説しました。マシニング加工を行うマシニングセンタという切削機械は、工具の自動交換機能やNC制御により、部品製造の自動化および生産性の向上に大きく貢献しています。