研削加工と切削加工の違いとは?精密加工における使い分けのポイント

- 加工技術

部品の加工において「削る」工程は不可欠ですが、その中でも研削加工と切削加工は、目的や精度、加工対象によって使い分ける必要があります。いずれも材料から必要な形状を作り出す技術ですが、使用する工具、加工方法、適用対象、精度要件には明確な違いがあります。

本記事では、研削加工と切削加工の基本的な違いを加工原理・精度・対象材・得意領域・工程設計といった観点から比較します。

研削加工と切削加工の加工原理による違い

まずは、それぞれの加工がどのような原理に基づいて素材を削るのか、使用する工具や除去方法の違いに着目してみましょう。

- 研削加工の加工原理

- 切削加工の加工原理

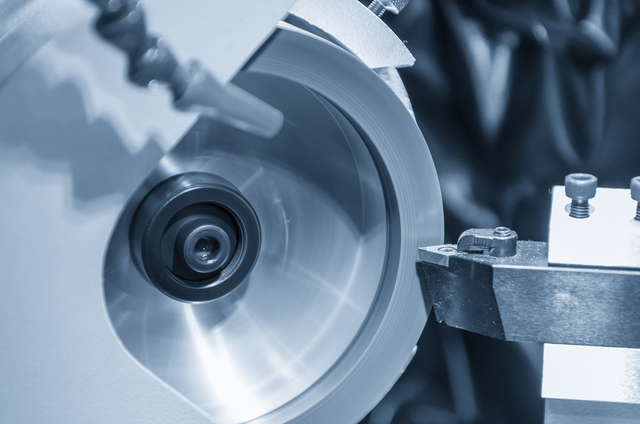

研削加工の加工原理

研削加工とは、砥石を用いて砥粒と呼ばれる無数の微細な硬い粒子が素材の表面を削っていく加工方法です。砥粒がランダムな方向から素材に点で接触して、表層を少しずつ除去していきます。切込み深さは数μm〜数十μmと微小で、連続性のない断続的な除去が特徴です。

研削加工は仕上げ精度が非常に高く、真円度・平面度・寸法公差の厳しい部品の最終工程として活用されるほか、焼入れ鋼や超硬など硬質材料の加工にも適しています。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

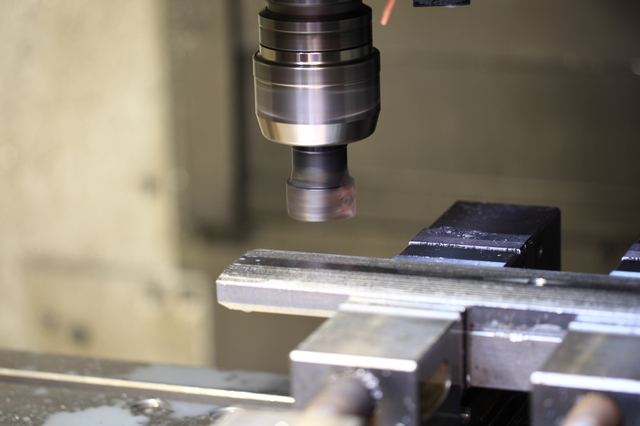

切削加工の加工原理

切削加工とは、刃先を持ったバイトやドリル、エンドミルなどの単刃工具を使い、素材を連続的に削っていく加工方法です。刃が素材に入り込み、比較的厚みのある切りくずを取り除くため、粗加工や中仕上げ工程に適しています。送り方向に対して一定方向に工具が動き、広範囲の材料を効率よく加工できます。

また、NC旋盤やマシニングセンタなど、自動化設備との親和性が高く、多様な形状・数量に対応できる汎用性も特長です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

研削加工と切削加工の加工精度と表面粗さによる違い

研削加工と切削加工の加工精度や表面品質の違いは、工程設計上の使い分けにおいて、最も重視されるポイントのひとつです。詳しく見ていきましょう。

- 研削加工の加工精度と表面粗さ

- 切削加工の加工精度と表面粗さ

研削加工の加工精度と表面粗さ

研削加工は、Ra0.2μm以下の極めて高い表面仕上げが可能で、真円度・円筒度・平面度などの加工精度に優れています。寸法公差±1〜2μm程度の加工に対応できることもあるため、精密機器やベアリング、摺動部品などの製造には欠かせません。

ただし、研削は加工除去量がとても少ないため、最初から大きな寸法差を削るには不向きです。前工程として粗加工を済ませた仕上げとして使うのが基本です。

切削加工の加工精度と表面粗さ

切削加工では、工具の刃物形状や切削条件に応じて、Ra1.6μm〜3.2μm程度の表面粗さが得られます。真円度や平面度の精度は数十μm程度であり、一般的な機械部品の製作に求められる品質を確保できます。

また、削る量や切り込み量が大きくできるため、荒加工から中仕上げまで効率よく行えるのがメリットです。高精度が必要な部位のみを後工程で研削加工に回すという設計が一般的です。

研削加工と切削加工の加工対象材による違い

研削加工と切削加工は、加工対象となる材料の性質によっても使い分けが必要です。

- 研削加工の加工対象材

- 切削加工の加工対象材

研削加工の加工対象材

研削加工は硬度が高く、通常の切削工具では加工が難しい素材や熱処理後の仕上げ工程に便利です。代表的な対象材は以下のとおりで、砥石による微細な除去と適切な冷却制御により、熱変形を抑えつつ高精度な仕上げが可能です。

| 焼入れ鋼 | 超硬合金 | セラミックス |

| サーメット | 難削材(インコネル、チタン合金など) | |

切削加工の加工対象材

切削加工は、以下などの比較的軟らかい金属材料に向いています。材料の切削抵抗が小ければ、それだけ工具寿命が長くなるため、粗加工から形状形成まで対応可能となり、大量生産にも便利です。

| 炭素鋼・合金鋼(焼入れ前) | アルミニウム | 銅・真鍮 |

| 樹脂 | 快削鋼 | |

研削加工と切削加工の得意領域による違い

加工精度や対象材に加え、それぞれの加工法の得意領域を知ることは、設計においても非常に重要です。ここでは、研削加工・切削加工それぞれの得意領域について整理します。

- 研削加工の得意領域

- 切削加工の得意領域

研削加工の得意領域

研削加工は、高精度・高硬度・微細仕上げのように精度が求められる部品や、切削では加工が難しい高硬度材に対応できる点が大きな強みです。

研削加工の主な得意領域は以下のとおりです。

| 仕上げ工程 | 高硬度材の加工 |

| 摺動部品など滑らかな表面が必要な部品 | 精密部品・金型部品 |

切削加工の得意領域

一方、切削加工は加工スピード、形状自由度、工程効率に優れていて、前工程(粗加工)として工程全体を支えています。

切削加工の主な得意領域は以下のとおりです。

| 荒加工・中仕上げ加工 | 複雑な3次元形状や曲面 |

| NC旋盤・マシニングセンタや自動化設備などと連携する場合 | エンドミル、バイト、ドリルなど工具を変えて幅広い加工を行う場合 |

設計・加工時の注意点

研削加工と切削加工は、単独で使われることもありますが、多くの製造現場では両者を組み合わせた複合工程が一般的です。ここでは、工程設計・工具選定・加工品質に関する注意点をまとめます。

- 工程設計での組み合わせ

- 工具摩耗と加工条件

- 加工時に受ける影響の制御

工程設計での組み合わせ

精密部品や高機能部品では、「切削→熱処理→研削」という工程が一般的です。切削加工だけで完結できれば工程は簡単ですが、それだけで形状精度・表面粗さなどの仕様が満たせるとは限りません。形状形成と硬化処理を分けることで、仕上げ精度と強度の両立が図りやすくなります。

なお、粗研削と仕上げ研削を分けて段取りすることで、工具寿命と加工品質のバランスを取りやすくなります。また、切削加工後に熱処理を行うと加工歪みや変形が発生するため、仕上げ加工(研削)での再調整が必要です。

工具摩耗と加工条件

どの加工法でも、何もせずに工具や砥石を無限に使い続けられるわけではありません。切削速度・送り速度・クーラントの種類と供給方法など、加工条件を適正に保つことで工具寿命の延長と品質安定に直結します。加工品質の維持に必要なポイントを確認しておきましょう。

切削加工

刃先が摩耗すると切削抵抗が増加し、びびりや面粗さの悪化、寸法ズレが生じやすくなります。そのため、工具の材質・コーティング、再研磨のタイミングを適切に管理することが重要です。

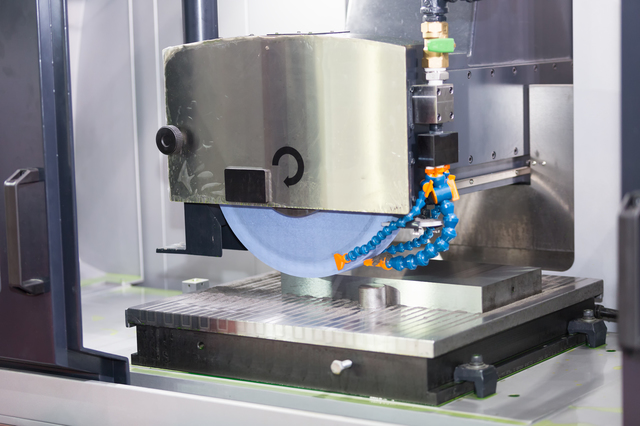

研削加工

砥石の目詰まりや砥粒の摩耗により、研削焼けや加工ムラが発生します。砥石を再生させるドレッシングの頻度と方法を適切に管理しなければなりません。

加工時に受ける影響の制御

高精度加工では、特に熱・応力・振動といった外乱要因の管理が品質維持に重要です。加工中の挙動を正しく制御することが、量産性と精度安定の両立に不可欠です。

熱変形

加工中に発生する熱がワークや工具に影響を与え、寸法誤差の原因となります。とくに研削加工では局所発熱が大きいため、高性能クーラントや低圧・低切込みの条件が求められます。

締め付け歪み・保持精度

ワークをチャッキングする際の圧力や支持方法により、薄肉・長尺物では変形が生じやすくなります。

応力緩和設計

工程間で内部応力が蓄積されないように、熱処理・焼鈍・仕上げ代の設計を通じて歪みや反りのリスクを低減することが大切です。

まとめ|研削加工と切削加工の違いを理解して使い分けよう

研削加工と切削加工は、いずれも素材の形状を整えるための加工技術ですが、その原理・精度・対応材・工程での役割は明確に異なります。切削加工は加工効率と柔軟性に優れた前加工、研削加工は高精度と高硬度材対応の仕上げ工程として、それぞれの得意分野を活かすことで、全体の工程最適化が可能となります。

三和ニードル・ベアリングでは、±0.0001mmの超精密加工をコア技術として、切削・熱処理・塑性加工などを組み合わせた社内一貫生産体制を構築しています。高精度部品製作の最適な加工プロセスをご検討の際は、ぜひお気軽にご相談ください。