ステンレス研磨とは?種類・特徴と加工のポイントをわかりやすく解説

- 加工技術

ステンレスは耐食性や強度に優れ、多様な分野で用いられる金属ですが、用途によっては表面の仕上げ精度や外観品質が求められます。

そこで重要となるのがステンレスの研磨です。鏡面仕上げで高級感を出すケースから、衛生性や精密性を高めるための機能研磨まで、研磨方法にはいくつかの種類があり、それぞれに特徴や注意点があります。

本記事では、ステンレス研磨の基本から種類ごとの特徴、用途別の活用事例、加工時の課題や注意点までをわかりやすく解説します。

ステンレス研磨とは?

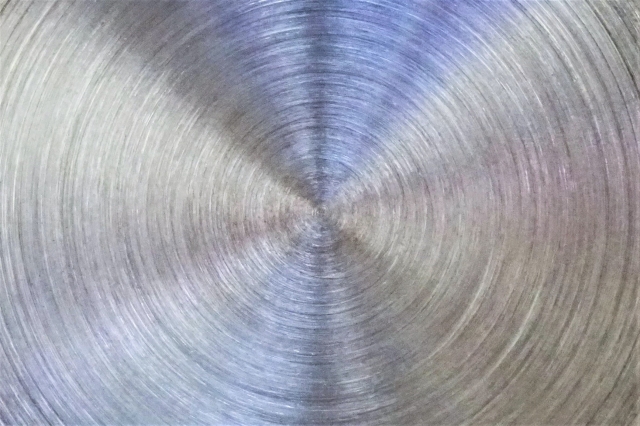

ステンレス研磨とは、ステンレス鋼の表面を物理的または化学的に加工し、凹凸や不純物を除去して滑らかで均一な仕上げを行う工程です。光沢を持たせて意匠性を高めたり、耐食性を確保して長期的な耐久性を維持したり、表面粗さを低減して摩耗を抑えるなど、用途に応じた仕上がりを実現できます。

こうした研磨は、製品の外観品質を左右するだけでなく、精密部品の性能や信頼性を支える重要なプロセスです。

【関連記事】

研磨加工とは?精密部品に欠かせない工程と技術の基礎知識

ステンレスを研磨する理由

ステンレスを研磨する理由は、外観の向上・表面粗さの低減・耐食性の強化という3つの目的と効果に整理できます。

外観の向上

鏡面仕上げやヘアライン仕上げにより光沢や質感を整え、意匠性や高級感を演出して部品や装飾品としての価値を高める。

表面粗さの低減

表面に残る微細な凹凸や不純物を除去して腐食を抑制し、長期的な耐久性向上を図る。または、汚れや微生物の付着を抑えて洗浄・滅菌を容易にする。

耐食性の強化

微細な凹凸や不純物を除去して腐食を防ぎ、摩擦や摩耗を抑制する。または、摺動性を向上させることで耐久性を確保し、製品寿命の延長につながる。

近年では、ステンレスの表面粗さ(Ra)を数値管理することが一般化しています。食品分野ではRa0.2以下、半導体や光学分野などの超精密部品ではRa0.05以下といった厳しい基準が求められるケースもあります。

ステンレス研磨は単なる外観仕上げにとどまらず、製品性能や安全性を保証するための必須工程として位置づけられています。

ステンレス研磨の種類と特徴

ステンレス研磨は、それぞれ特徴や適用範囲が異なるため、仕上がりの品質やコスト、適用する部品の条件に応じて使い分けることが重要です。

ここでは、主なステンレス研磨の方法を3つ紹介します。

- バフ研磨

- 電解研磨

- 機械研磨

- バレル研磨

バフ研磨

バフ研磨は、布製のバフホイールに研磨剤を付着させて表面を磨き上げる、最も一般的な研磨手法です。金属表面に強い光沢を与え、鏡面仕上げや意匠性を高める目的で広く用いられています。エレベーターの内装や装飾金物など、美観を重視する部品に最適です。

仕上がりは作業者の熟練度に左右されやすく、均一性や微細な傷の管理には限界があるため、品質保証の面では注意が必要です。コストは比較的低く抑えられるものの、量産時の再現性に課題があります。

電解研磨

電解研磨は、電解液中でステンレスを陽極として電流を流し、表面を微細に溶解して平滑化する方法です。バフ研磨に比べて均一性が高く、複雑な形状の部品でも安定した仕上がりが得られます。仕上がりは鏡面に近く、微生物や汚れの付着を抑えられるため、衛生性と耐食性が求められる食品機械や医療機器などの分野で特に有効です。

ただし設備コストが高く、処理可能なサイズや形状に制約があるうえ、研磨を行ったあとの廃液処理など環境対応が必要になる点には注意が必要です。

機械研磨

機械研磨は、ベルト研磨機や研削盤を用いてステンレス表面を削り取る方法で、大面積の板材や寸法精度が求められる部品に適しています。加工速度が速いため量産に向いており、寸法公差を厳密に管理できる点が大きなメリットです。

仕上がりは均一で精度も高い一方、加工時の熱によって研削焼けや歪みが発生するリスクがあり、特に薄肉部品やシャフト部品では加工条件や治具設計に注意が必要です。コストは中程度で、量産性と精度を両立したい場合に有効です。

バレル研磨

バレル研磨は、部品を研磨石や水、研磨剤とともに回転容器(バレル)に投入し、容器を回転・振動させて部品同士や研磨材との摩擦で表面を仕上げる方法です。大量の小物部品を一度に処理でき、面取りやバリ取り、光沢付与などを効率的に行える点が大きな特長です。自動車部品や電子部品など、量産品の仕上げ工程で広く採用されています。

ただし、部品同士が接触するため微細な傷がつきやすく、寸法精度や鏡面仕上げには注意が必要です。コストは比較的低く、大量処理が前提の部品に有効な研磨方法です。

ステンレス研磨部品の用途・活用例

ステンレスにはさまざまな種類があり、産業分野ごとに異なる目的で研磨が用いられています。以下では代表的な分野を取り上げ、部品例や課題、研磨による解決方法を解説します。

- 食品機械・厨房機器

- 医療機器・理化学装置

- 半導体・精密機器

食品機械・厨房機器

食品分野では、清掃性と衛生性を確保するために研磨が欠かせません。特にSUS304やSUS316が多用され、耐食性や洗浄性が重視されます。ミキサー羽根、攪拌シャフト、タンク内壁、ノズルなどの部品は食品残渣や汚れが付着しやすいため、洗浄時の効率低下や腐食リスクを抱えています。

電解研磨によって表面粗さRa0.2以下などの加工を行うことで、滑らかで均一な表面を確保し、長期使用においても衛生性を維持できます。

医療機器・理化学装置

医療・理化学分野では、内視鏡シャフト、カテーテル用金属部品、分析装置用治具などがあります。

これらは、微細な寸法精度管理と耐食性の確保がとても重要なうえ、高温滅菌や薬液処理にさらされるため、腐食や寸法変化のリスクがあります。寸法公差±0.01mmレベルの精度が求められるケースも多く、電解研磨でバリや微細な凹凸を除去することで、耐久性と安定性を確保します。

半導体・精密機器

ステンレス製治具、搬送用シャフト、保持具、真空チャンバー内部部品などは、表面粗さや寸法精度が製品性能に直結します。そのため、微細な粉じん・ほこり・金属くずなどの発生防止と、高い真円度・平行度の精度維持が重要です。

例えば、Ra0.05以下の鏡面仕上げを施すことで、クリーンルーム環境の使用にも耐えられます。サブミクロン(±0.0001mm=100ナノメートル)レベルでの精度保証が必要な場合は、特に、加工メーカーの選定が非常に重要です。

ステンレス研磨加工における課題と注意点

ステンレス研磨は多くのメリットをもたらす一方で、設計や加工段階で注意すべき課題も存在します。

- 寸法精度と公差管理

- 歪み・変形リスク

- コスト・工程管理

寸法精度と公差管理

研磨は表面を削る工程であるため、寸法が変化するリスクがあります。設計段階であらかじめ加工しろを設定しておかないと、公差が外れる可能性があります。

特に精密部品では、数ミクロン単位の変動が製品性能に影響を及ぼすため、事前の設計配慮が欠かせません。

歪み・変形リスク

研磨工程では、熱や応力による歪みや変形が発生する場合があります。薄肉部品や長尺のシャフト部品では、このリスクが特に顕著です。

適切な加工条件の設定や治具による支持、段階的な研磨工程を設けることで、変形を最小限に抑える工夫が必要です。

コスト・工程管理

高精度な仕上げや鏡面研磨を行う場合、工程数が増加しコストも上昇します。また、要求される表面粗さや精度によって、採用すべき研磨方法は変わります。用途に応じた最適な研磨法を選定することで、コストと品質のバランスを取ることが重要です。

まとめ|ステンレス研磨の特徴を踏まえて設計・製造に活かそう

ステンレス研磨は、外観の品質を高めるだけでなく、耐食性や精密性を確保するための重要な工程で、表面粗さや寸法精度といった数値管理が求められる場面も増えています。バフ研磨、電解研磨、機械研磨、バレル研磨といった手法にはそれぞれ特性があり、用途や部品の条件によって最適な方法を選ぶ必要があります。

三和ニードル・ベアリングでは、自社開発設備を用いたサブミクロン(±0.0001mm)レベルの超精密研削・研磨技術を強みに、試作から量産まで幅広く対応しています。さらに、切削・研削・熱処理などを含めた社内一貫生産体制により、安定した品質と短納期を実現します。ステンレス研磨や精度管理でお困りの際は、ぜひお気軽にご相談ください。