円筒ころ軸受とは?構造・種類と加工精度の重要性をわかりやすく解説

- 部品加工

機械設計や設備調達の現場では、どの軸受をいくつ配置するか迷う場面は少なくありません。転がり軸受には玉軸受やころ軸受など多様な種類があり、用途や荷重条件によって最適な形式や配置が変わります。

円筒ころ軸受は、自動車、工作機械、産業機器など幅広い分野で使われている代表的な転がり軸受のひとつです。本記事では、その中でも高いラジアル荷重能力を持つ円筒ころ軸受について、構造や種類、用途を解説して、円筒ころ軸受の選定ポイントや製造依頼先選びで確認すべきことをわかりやすく整理します。

円筒ころ軸受とは?構造と役割

円筒ころ軸受の理解を深めるには、まずその基本構造と特徴を押さえることが重要です。線接触による高い耐荷重性や、高速回転への適性は、数ある転がり軸受の中でも円筒ころ軸受が選ばれる理由です。

ここでは基本的な仕組みと、他の形式との違いを整理します。

- 基本構造と特徴

- 分離形の利点と他形式との違い

基本構造と特徴

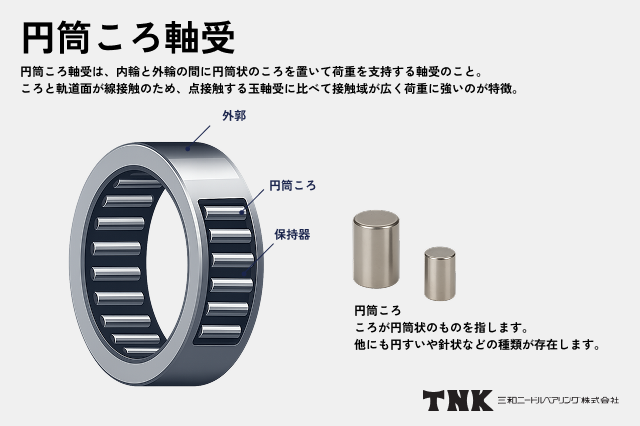

円筒ころ軸受は、内輪と外輪の間に円筒状のころを置いて荷重を支持する軸受のことです。内輪と外輪の間に円筒状のころが配置されていて、それらの位置を保つ保持機構から成り立ちます。

円筒ころ軸受では、ころと軌道面が線接触のため、点接触する玉軸受に比べて接触域が広く荷重に強いのが特徴です。この構造により高いラジアル荷重能力を発揮し、重荷重下でも安定した回転が可能となります。

また、接触面が線になることで摩擦が低減されるため、発電機や大型モーター、工作機械の主軸など、高速かつ長時間の回転が求められる用途に適しています。耐久性や効率性の両立は、エネルギー消費の低減や装置全体の長寿命化にも寄与します。

分離形の利点と他形式との違い

多くの円筒ころ軸受は分離形であり、内輪と外輪を分けて取り扱える点が特徴です。これにより、しまりばめが必要なケースでも、組み付けや取り外しが容易になります。設備のメンテナンス性向上やダウンタイムの短縮に直結する実務上の大きな利点です。

また、玉軸受が全方向の荷重に対応するのに対し、円筒ころ軸受は一般的にラジアル荷重に強く、アキシアル荷重(スラスト荷重)には形式ごとに対応可否が異なります。そこで、最適な性能を引き出すためには、用途に応じて玉軸受や円すいころ軸受と使い分ける必要があるのです。

円筒ころ軸受の種類と特徴

円筒ころ軸受は種類が非常に豊富ですが、軌道輪のつばの有無や荷重の方向に応じて大きく3つに分類できます。

- 標準形:ラジアル荷重を支持する自由側軸受として最も多く使われる形式

- アキシアル荷重対応タイプ:一方向または両方向のアキシアル荷重が受けられる

- 高負荷容量・複列・特殊タイプ:高剛性・重荷重対応として、ころの個数や列数を増やした構造

ここでは主要な形式ごとのポイントを解説します。

標準形:NU形・N形

標準形な円筒ころ軸受には以下のような構造があります。

|

円筒ころ軸受の標準形は、主に軸に直角方向に加わるラジアル荷重を受ける自由側軸受であり、軸方向に加わる荷重であるアキシアル荷重は支持できません。

熱膨張による軸の伸びを吸収できるため、モーターやポンプ、一般的な産業機械に多用されるもっとも汎用的な形式です。構造がシンプルで扱いやすく、部品コストやメンテナンス性に優れているため、比較的採用しやすい形状です。

アキシアル荷重対応タイプ

円筒ころ軸受の中には、アキシアル荷重を支持できる構造を持つ形式があります。代表的なものは以下の通りです。

|

円筒ころ軸受のうち、NJ形・NF形は一方向のアキシアル荷重を支持可能です。固定・自由を明確に区別しない用途では2個を組み合わせて使用されることもあります。

NUP形やNH形は、両方向のアキシアル荷重を受けられるため、固定側軸受として採用されるケースが多く、減速機やギアボックスなど軸方向に力が加わる機械装置に適しています。

高負荷容量・複列・特殊タイプ

さらに高い負荷能力や剛性を必要とする特殊タイプは、用途条件や設計上の制約に応じて使い分けられます。

|

E形は標準形と、ころ内接円径の互換性がないものの、より大きな定格荷重が得られるため省スペース設計に役立ちます。複列や四列タイプは、高剛性・高精度が求められる工作機械の主軸や圧延設備のロール、印刷機械の印刷胴などで広く用いられます。また、テーパ穴仕様では内部すきま調整も可能です。

SL形は保持器を持たない構造で、極めて重い荷重条件に対応するなど特定の用途で採用されます。いずれも設計要件や負荷条件に応じて選定され、標準形では対応できない高性能ニーズに応える形式です。

円筒ころ軸受の使用分野と選定ポイント

どの形式の円筒ころ軸受を選ぶべきかの判断には、実際の使用分野や設計条件を理解することが重要です。ここでは代表的な応用例と、選定時に重視すべき観点をまとめます。

- 代表的な使用分野

- 設計・調達での選定視点

代表的な使用分野

円筒ころ軸受は、以下のような分野で広く活用されています。

工作機械

主軸の高精度回転や剛性確保に不可欠。テーパ穴仕様を用いることで内部すきまの微調整が可能

減速機

大トルク伝達に耐え、効率と寿命を向上させる

モーター・発電機

長時間稼働でも摩耗が少なく、エネルギー損失を抑制できるため、省エネルギー化に貢献

特に「大きなラジアル荷重と高速回転を両立できる」という特性は、他の軸受では対応しにくい円筒ころ軸受ならではの強みです。

設計・調達での選定視点

円筒ころ軸受を選定する場合では、以下のような内容を検討します。

| 軸受形式 | 軸受寸法 | 精度 | 内部すき間 |

| はめあい | 保持器 | 潤滑方法 | 取付け・取り外し |

一般的に、機械の軸は通常2つの軸受で支えます。そのうち一方は軸の位置を決める固定側軸受、もう一方は熱膨張などで軸が伸び縮みできる自由側軸受とし、それぞれに適した形式を選ぶ必要があります。そこで円筒ころ軸受を選定する際は、まず自由側/固定側を決めて対応形式を選定します。

また、アキシアル荷重が発生するかどうか、ラジアル荷重の大きさ、コンパクト設計の必要性も重要な条件です。例えば高負荷容量タイプを選べば装置を小型化でき、複列タイプを選べば剛性を確保できます。

円筒ころ軸受の外注先選びで確認すべきこと

円筒ころ軸受の性能を最大限に発揮させるためには、製造・加工プロセスにおける精度管理や品質保証が不可欠です。製造依頼先を選定する際には、以下の観点を押さえると、より信頼性の高いパートナーを見つける手がかりとなります。

加工精度の実績

内外輪の研削による真円度・円筒度の管理、どのような精度の仕上げ加工に対応できるか

【関連記事】

超高精度の追求とは

難削材対応力

チタンや特殊鋼など加工が難しい材質に対応できる技術があるか

【関連記事】

切削加工における難削材対応とは?材質別の課題と加工技術

生産体制

切削加工・研削加工・熱処理・組立・検査までを自社で一貫対応できるか、一部を外部の企業と連携するか

【関連記事】

フレキシブルな生産体制とは

品質保証体制

超音波探傷や磁粉探傷などの非破壊検査を含め、厳格な検査体制を持つか

【関連記事】

品質へのこだわりとは

まとめ|円筒ころ軸受の特性と用途を把握し最適な形式を選定しよう

円筒ころ軸受は、構造的に高いラジアル荷重能力と高速回転適性を兼ね備え、用途に応じた多様な形式を持っています。設計・調達の現場では、形式ごとの特性や用途を正しく理解することが不可欠です。また、その性能を安定的に発揮させるためには、精密な加工技術や厳格な品質管理を備えた加工メーカーの選定が重要となります。

三和ニードル・ベアリングでは、サブミクロン(±0.0001mm=100ナノメートル)レベルの超精密研削技術が特徴です。SUJ2・ステンレス・セラミックなど多様な材質の加工にも対応できます。量産はもちろん、最小1ロットからの試作を含む、オーダーメイド寸法でころの製作も行っているため、円筒ころ軸受の加工や選定で課題を感じている方は、ぜひお気軽にご相談ください。