切削加工における難削材対応とは?材質別の課題と加工技術

- 加工技術

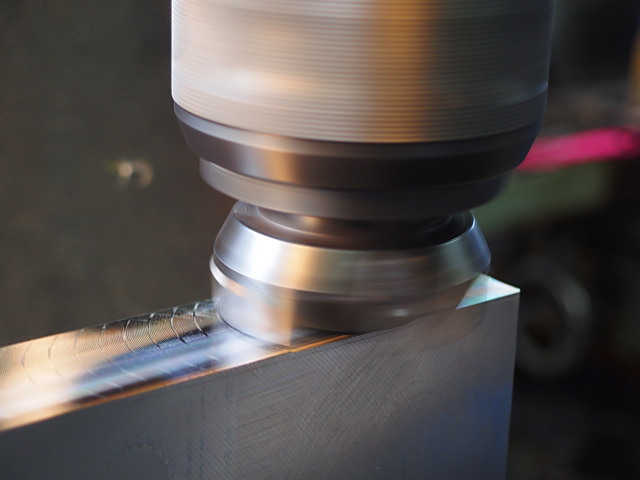

製品の高機能化や高耐久化が進む中で、切削加工現場では難削材と呼ばれる加工が難しい材料を扱う機会が増えています。難削材は強度や耐熱性に優れている反面、工具摩耗や寸法不良、加工熱による問題が発生しやすいのが特徴です。

本記事では、難削材の定義とその代表的な材質、各材質に応じた加工対策、さらに難削材加工において重要となる技術的ポイントまでを分かりやすく解説します。

難削材とは?

難削材とは、切削が難しい材料の総称です。物理的・化学的特性により、通常の金属よりも加工トラブルが起きやすい材料を指します。難削材に分類される材料には、以下のような特徴があるため、加工する場合は、通常以上に工具選定・加工条件・工程設計に対するノウハウが必要です。

| 加工硬化性が高い | 切削中に局所的に硬くなり工具への負荷が高い |

| 熱伝導率が低い | 発生した熱が工具側に集中しやすく、焼き付きや工具摩耗が起きやすい |

| 高強度・高硬度・高粘性 | 切削抵抗が大きく、びびりや寸法ばらつきが発生しやすい |

| 切りくず排出性が悪い | 切りくずが工具に絡みやすく、連続加工に不向き |

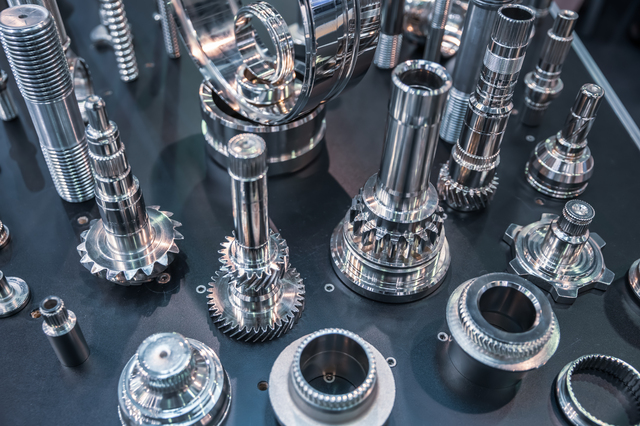

代表的な難削材

難削材を効率よく・高精度に加工するには、材質ごとの特性に応じた加工対策が不可欠です。ここでは、加工現場でよく使用される代表的な難削材を紹介します。

- 金属系

- 非金属系

金属系

金属系には主に以下4つの難削材があります。

- チタン合金:熱伝導率が極めて低く、熱で工具が摩耗しやすい

- インコネル:弾性回復が大きく切りくずの絡みやびびりが起きやすい

- ステンレス鋼:オーステナイト系は加工硬化が強く、マルテンサイト系は焼入れ後に高硬度になる材料が多い

- 焼入れ鋼・超硬合金・高マンガン鋼:硬度が高く、刃先への衝撃負荷が大きい

非金属系

非金属系には主に以下4つの難削材があります。

- セラミックス:高硬度で脆性が高く、割れやすい

- CFRP:切削時にバリや層間剥離が起こりやすい

- PEEK:溶着や面粗さの劣化が問題になりやすい

- 複合材(MMCなど):材質の均質性が低く、工具の摩耗が不均一に進むことがある

代表的な難削材の特徴と加工対策

ここでは、主要な難削材の特徴と効果的な加工対策について詳しく解説します。

- オーステナイト系ステンレス

- マルテンサイト系ステンレス

- チタン合金

- インコネル

- セラミックス・複合材

オーステナイト系ステンレス

SUS304、SUS316などのオーステナイト系ステンレスは、耐食性に優れ、食品機械や医療機器などで広く用いられています。切削加工では以下の点が課題となります。

- 加工硬化性が高く、切削によって表面が急激に硬化する

- 粘りが強く、切りくずが長くなりやすく、工具に絡みつきやすい

- 焼き付きやびびり(振動)による加工面粗さの悪化が発生しやすい

加工対策には以下などが考えられます。

- 切削速度を低めに設定し、刃先温度を抑制

- 工具にはTiN、TiAlNなどのコーティングを施した超硬バイトを使用

- 工具の逃げ角を大きくして、切削抵抗を軽減

- クーラントを大量に供給し、冷却と潤滑を徹底

【関連記事】

ステンレスとは?特徴・種類・錆びにくい理由をくわしく解説

マルテンサイト系ステンレス

SUS410、SUS420などのマルテンサイト系ステンレスは、高硬度・高耐摩耗性を有し、構造部品や刃物材として使われる材質です。切削加工では以下の点が課題となります。

- 焼入れ処理後の硬度はHRC40〜50以上に達し、刃物の欠けや摩耗を引き起こしやすい

- 脆性割れのリスクがあり、工具にかかる衝撃が大きい

加工対策には以下などが考えられます。

- 超硬工具に加えて、刃先に微小R(チップブレーカ)を設けた設計が有効

- 軽切削・低送りでの条件設定が基本

- 加工順序の最適化により、工具への衝撃負荷を分散

- 焼入れ前に粗加工、焼入れ後に仕上げ加工を行うのが一般的

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

チタン合金

Ti-6Al-4Vなどのチタン合金は、航空機、医療インプラント、自動車部品などで多用される軽量・高強度素材です。切削加工では以下の点が課題となります。

- 熱伝導率が極端に低く、熱が切削点に集中して工具摩耗を促進

- 加工中のびびりや反りが起きやすく、寸法精度の管理が難しい

加工対策には以下などが考えられます。

- 超硬工具+TiAlNなどの耐熱コーティングが有効

- 切削速度を抑え、高圧クーラントを活用して熱制御を強化

- チップ逃げ角を大きく設定し、切削抵抗を軽減

- 切りくず処理の工夫(断続切削やチップブレーカー使用)も重要

【関連情報】

三和ニードル・ベアリングの難削材加工品「チタン」

インコネル

インコネル718、インコネル625などは、耐熱性・耐酸化性に優れたニッケル基超合金で、ジェットエンジンや原子力関連部品に用いられます。切削加工では以下の点が課題となります。

- 加工硬化しやすく、刃先に高い負荷が集中

- 弾性回復が大きく、加工面に反力がかかるためびびりが発生しやすい

- 切りくずが絡みやすく、連続加工には工夫が必要

加工対策には以下などが考えられます。

- 荒加工と仕上げ加工の条件を分ける(二段階加工)

- CBNまたはAlCrNコート超硬工具を使用

- 高圧・高流量のクーラントにより、熱だまりを防止

- 送り量はやや高めにし、切りくずを断続的に排出する設定が有効

セラミックス・複合材

炭化ケイ素、CFRP、PEEK、MMCなどの非金属系難削材は、従来の機械加工と相性が悪く、別工法の検討も必要になることがあります。切削加工では以下の点が課題となります。

- 脆性材料(セラミックス)は欠け・割れが生じやすい

- CFRPなどの複合材は層間剥離、バリ、熱変形が問題になりやすい

加工対策には以下などが考えられます。

- PCD(多結晶ダイヤモンド)工具やセラミック工具を使用

- 超音波加工、放電加工、ウォータージェットなどの非接触加工法も検討

- 加工条件は低速・低送りで振動を抑制

- 専用チャックやフィクスチャの導入で保持力と剛性を確保

【関連情報】

三和ニードル・ベアリングの難削材加工品「セラミック」

難削材の切削加工で重要な技術

難削材の加工では、素材ごとの特性を踏まえた設計配慮と加工技術の使い分けが重要です。ここでは、設計・加工連携の観点で知っておきたい代表的な要素を紹介します。

- 工具材質とコーティングの選定

- クーラントと切削条件の工夫

- 加工熱と振動の抑制

- 加工変形・応力緩和の考慮

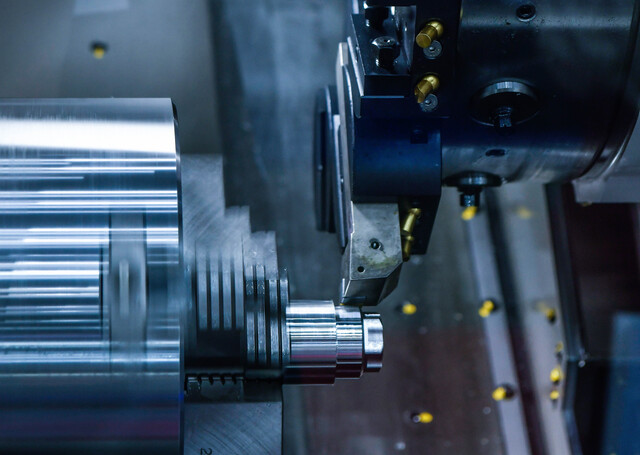

工具材質とコーティングの選定

工具の寿命や加工面の品質は、材質や表面コートの選び方で大きく変わります。特に溶着やびびり、欠けなどの摩耗形態を想定し、適した仕様を選ぶことが設計段階でも有効です。

工具の材質例

超硬工具(汎用的)、CBN(焼入れ鋼などの高硬度材)、PCD(アルミや複合材)

工具へのコート例

TiAlN(耐熱性)、DLC(低摩擦)、CrN(鏡面向け)

クーラントと切削条件の工夫

難削材は発熱しやすい材料が多く、冷却や潤滑の適否が加工安定性を左右します。設計時にも、加工条件に無理が出ない肉厚・形状か確認しておくと安心です。

- 高圧クーラントで工具先端を直接冷却

- 一般材より低めの切削速度・送り量が基本

- 切削油の種類も、材質に応じて使い分けが必要

加工熱と振動の抑制

びびり(微細な振動)や熱変形は、寸法ばらつきや表面粗さの悪化を招く要因です。精密部品では応力による加工変位も起きるため、工程順や保持方法に配慮が求められます。

- 工具の突出しを抑える

- 剛性のある構造設計、振動抑制材の活用

- 防振ホルダーなど治具の工夫も有効

加工変形・応力緩和の考慮

難削材は加工中の熱や応力で反り・歪みが起きやすいため、加工工程との連携が必要です。必要に応じて研削工程での仕上げや、反り補正も視野に入れた設計をしておくと安心です。

- 加工工程(粗→中→仕上げ)を分け、仕上げ代を確保

- 焼入れ材なら応力除去処理や中間焼鈍を検討

- 長尺・薄肉部品では、保持方法と工程配置も要確認

まとめ|難削材の切削加工では物性と加工法について知っておこう

難削材の切削加工は、一般材とは異なる課題が多く、材質ごとの物性・加工反応の理解が不可欠です。材料に応じた条件選定や対策を講じることで、加工精度と生産性が両立できます。

三和ニードル・ベアリングでは、難削材の素材特性を踏まえた工法設計の対応が可能です。超精密加工をコア技術に社内一貫生産体制で培った技術やノウハウが豊富にあるため、難削材の技術相談から試作・量産にお困りの際には、ぜひお気軽にご相談ください。