妥協なき超高精度で検査工数を削減し、モノづくりを効率化。

- 製作事例

企業紹介|エヌエスディ株式会社

メーカー事業・ODM事業・商社事業を展開するものづくり企業

エヌエスディ株式会社は名古屋市に本社を置き、メーカー事業、ODM事業、商社事業の総合力で事業を展開しています。

メーカー事業では、お客様のニーズに合わせたカスタム対応のセンサを中心に開発。産業用センサと制御機器を研究・開発・製造・販売しています。

一方、商社事業では、電子部品や機械部品に関わるさまざまな部品や製品を取り扱い、顧客ニーズに応じた柔軟な提案を行っています。

こうしたメーカーならではの技術力や、商社ならではの対応力を組み合わせることで、顧客に最適なソリューションを提供しています。

エヌエスディ様のサイトはこちら

開発製品の紹介|耐環境性に優れたアブソリュート方式の位置検出センサ

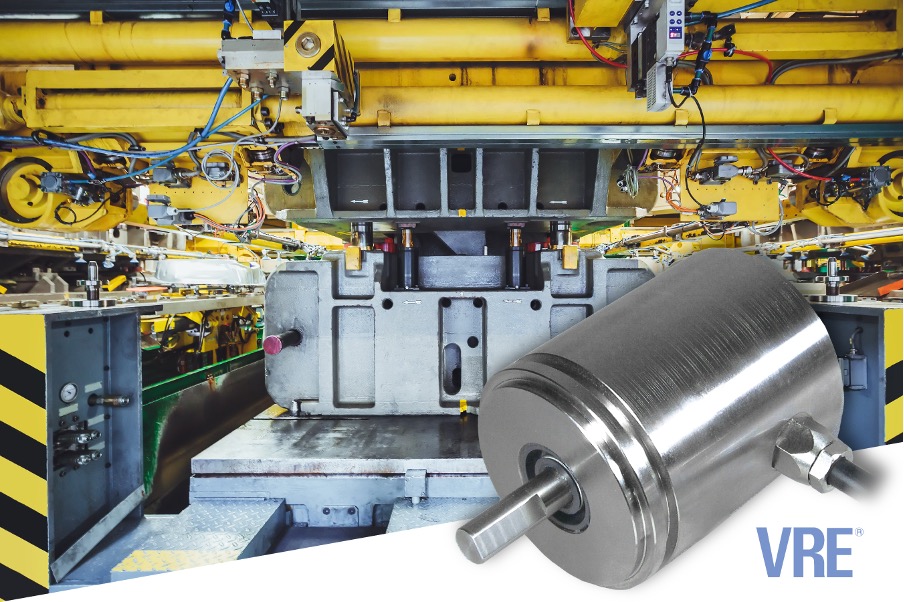

エヌエスディ様の開発した位置検出センサであるアブソコーダは、独自の原理・構造を持ち、熱・水・衝撃・振動などの悪環境に強いアブソリュート方式のエンコーダです。

素材・設計・品質には徹底的にこだわっており、鉄鋼、自動車、水門など幅広い業種でロングセラーとなっています。

今回、三和ニードル・ベアリングの製品としてご紹介するのは、エヌエスディ様のセンサに欠かせない「シャフト」と「スペーサ」です。

「回転型センサ」の軸となるシャフト

このシャフトは、回転型センサの中心部への取り付けに欠かせません。エヌエスディ様の主力製品の1つである回転型センサの主要部品であり、品質の確保が重要視される製品でした。

シャフトは、製品に組み付ける上で外径の寸法精度が必要であり、又ゴムシールが接触する部位であるため、加工面の品質が防水性にも影響を与えるので、非常に重要な要素となります。

センサの特性上、シャフトはオーステナイト系のステンレス材で、キズ、打痕が発生しやすく、従来は加工時の傷が歩留まりや検査工数に影響し課題となっていました。また、段付きシャフトである事も製作を難しくしていました。

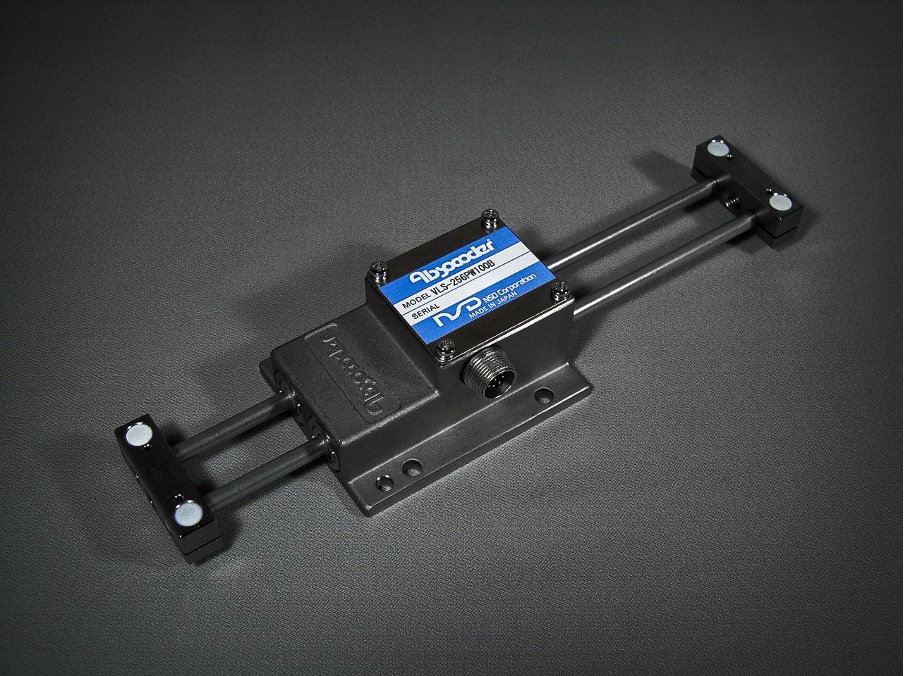

直線型センサのコア部に使用するスペーサ

直線型センサは、検出部を非磁性体と磁性体で交互に組み合わせて構成されます。その際に重要な役割を果たすのがスペーサです。

コア、スペーサの長さ方向の寸法精度がそのままセンサの性能に直結するため、わずかなばらつきが精度を左右します。磁性体に関しては材料の特性をもとに製作方法を工夫できます。その工夫によって、寸法精度を一定に保っていましたが、非磁性体は同様の方法では製作ができません。

つまり、寸法精度を一定にすることが難しい部品であり、特に非磁性体については選別や組み替え作業が発生していました。

そのような背景の中、三和ニードル・ベアリングの加工技術によって、寸法精度が非常に安定し、センサの信頼性向上につながりました。

三和ニードル・ベアリングへの依頼理由

依頼前は、前述の通り、シャフトの加工中に発生する傷が大きな課題でした。

外観品質が安定せず加工先との品質認識にも差異が生じ、歩留まりも悪く受入検査に多大な工数がかかっていました。

一方で、スペーサでは、寸法精度のばらつきが大きく、組み立て時にセンサ精度を確保するための選別作業が必要になるなど、手間が増えていました。

これらの課題を解決するため、当時から商社事業で繋がりのあった三和ニードル・ベアリングに相談し、品質の改善をお願いしました。

精密加工の実績が多数あり、安定した品質管理体制を持つ三和ニードル・ベアリングであれば解決できると考えたのです。

圧倒的な品質管理と加工技術により工数の削減に

三和ニードル・ベアリングに依頼してから、課題は大きく改善しました。

シャフトについては、高い品質管理能力によりキズの発生、異常品の流出が抑えられ、これまで必要だった全数検査をやめることができました。

現在は抜き取り検査のみで十分な品質を保てており、検査工数の削減にもつながっています。

またスペーサでは、寸法精度のばらつきが大幅に減少しました。

その結果、センサ組立時に行っていた選別作業が不要となり、工程全体の効率化と安定したセンサ精度の実現につながりました。

実際のお取り組みの感想と今後の展望

三和ニードル・ベアリングに実際に依頼してみて印象に残っていることは、品質管理能力と加工精度が優れていることに加えて、改善提案が的確で、課題解決のための提案力の高さを感じたことです。

実際にシャフト加工でエッジ部分の問題があった際には、具体的な改善策を提示され、その改善策を採用することで課題を解決できました。

今後については、現在の品質水準を維持しつつ、さらに精度を向上させることで検査工数を減らしたいです。

特にスペーサに関しては、種類の削減や精度向上を進めることで、双方にとってメリットのある形にできればと思います。

また、今後は類似の加工品にも広げていきたいので、その際はまたご相談させてください。