円錐コロ軸受とは?構造・仕組み・用途をわかりやすく解説

- 部品加工

精密機器や自動車部品など、高荷重下での安定した回転を求められる場面では、円錐コロ軸受が広く使用されています。円錐コロ軸受はラジアル荷重とスラスト荷重を同時に受けることができるため、剛性と耐久性の両立を実現します。

本記事では、構造・仕組み・用途の基本から、設計上の注意点までを技術担当者向けに解説します。

【関連記事】

ベアリングを支えるころの種類と用途、高精度加工に必要なポイント

円錐コロ軸受とは?

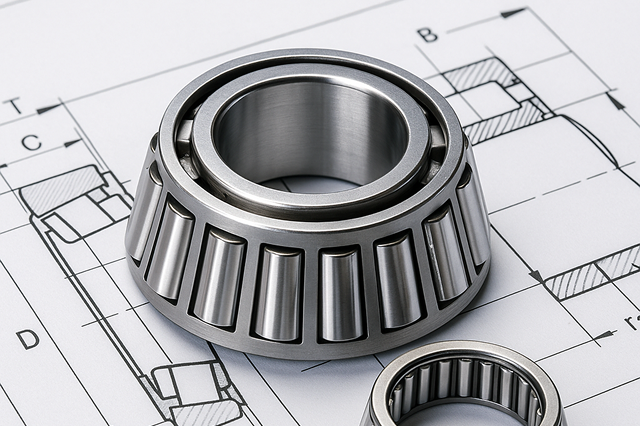

円錐コロ軸受は、内輪・外輪のレース面が円すい状に形成され、円錐形のコロを保持器によって整列させた転がり軸受です。転動体が線接触する構造のため、高荷重・高剛性を実現できます。ラジアル方向だけでなく、軸方向(スラスト方向)にも荷重を受けられる点が最大の特徴です。

- 円錐コロ軸受の基本構造

- 円錐コロ軸受の特徴

円錐コロ軸受の基本構造

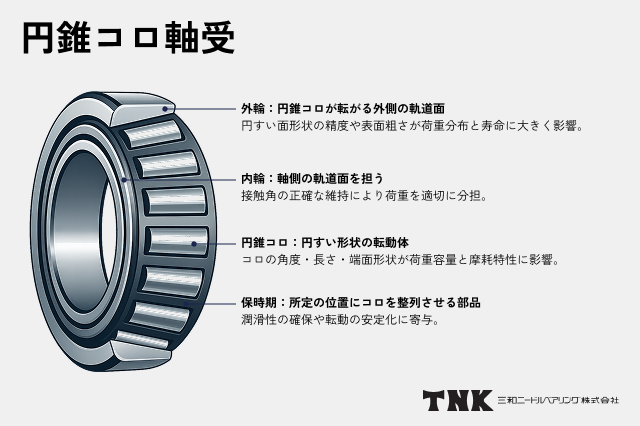

円錐コロ軸受は、外輪・内輪・円錐コロ・保持器で構成され、それぞれの精度が軸受性能に直結します。主な役割は以下のとおりです。

- 外輪:円錐コロが転がる外側の軌道面を形成します。円すい面形状の精度や表面粗さが荷重分布と寿命に大きく影響します。

- 内輪:軸側の軌道面を担う部品で、外輪と同じく円すい面形状を持ちます。接触角の正確な維持により、ラジアル荷重とスラスト荷重を適切に分担します。

- 円錐:コロ:円すい形状の転動体で、線接触により高い荷重を支持します。コロの角度・長さ・端面形状が荷重容量と摩耗特性に影響します。

- 保持器:円錐コロ同士の接触を防ぎ、所定の位置に整列させる部品です。潤滑性の確保や転動の安定化に寄与します。

内外輪と円錐コロの円すい角の延長線が1点で交わるように設計されており、荷重が均一に作用します。軸方向に分力が生じるため、多くの場合は背面合わせで2個組み合わせて使用します。

円錐コロ軸受の特徴

円錐コロ軸受は、点接触で回転する玉軸受に比べて、コロによる線接触構造を採用しているため、接触面積が大きく荷重分布が安定しています。その結果、同サイズの玉軸受よりも高いラジアル荷重・スラスト荷重に耐えられます。

また、予圧を適切に設定することで、すきまを最小限に抑え、高い回転精度を維持できます。加えて、コロが転動する際の滑りを抑制する設計がなされており、摩擦損失の低減にも寄与します。そのため、円錐コロ軸受は耐久性と剛性のバランスが求められる機械構造で選択されるケースが多くみられます。

円錐コロ軸受の種類と構造の違い

円錐コロ軸受には、使用目的や荷重条件に応じて単列・複列・組合せなどのタイプがあります。

- 単列円錐コロ軸受

- 複列円錐コロ軸受

- 組合せ円錐コロ軸受(DB/DF)

単列円錐コロ軸受

一方向のスラスト荷重を確実に受けられる最も基本的で汎用性の高い円錐コロ軸受です。

| メリット | デメリット |

|---|---|

| ■ 構造がシンプルで扱いやすく、多くの用途で採用されやすい ■ 高いラジアル荷重・スラスト荷重に対応できる ■ 背面組合せにより両方向スラスト荷重にも対応可能 ■ 予圧調整により回転精度と剛性を最適化できる ■ ホイール軸・減速機など実績が豊富で設計しやすい |

■ 単体では一方向のスラスト荷重にしか対応できない ■ 予圧調整が不適切だと発熱・寿命低下のリスクがある ■ 高精度用途では組合せ設計が必須になる |

複列円錐コロ軸受

二つの単列軸受を一体化し、両方向スラスト荷重と高剛性を同時に確保できる構造です。

| メリット | デメリット |

|---|---|

| ■ 両方向スラスト荷重に単体で対応できる ■ 軸受剛性が高く、振動や偏荷重に強い ■ 芯ずれが発生しにくく組立精度を安定させやすい ■ 工作機械・建設機械など高精度・高耐久用途に適する ■ 適切な潤滑剤を使うことで、中高速回転域まで安定して使用可能 |

■ 単列タイプより構造が複雑でコストが高め ■ サイズが大きく、装置全体のスペースに影響が出やすい ■ 過大荷重では摩耗進行が早く、潤滑管理が重要になる |

組合せ円錐コロ軸受(DB/DF)

単列軸受を二つ組み合わせて、剛性・予圧・スペースの最適化を行える柔軟性の高い構成です。

| メリット | デメリット |

|---|---|

| ■ 背面組合せ(DB)は高いスラスト剛性を確保できる ■ 正面組合せ(DF)は省スペース化が可能 ■ 予圧調整により回転精度や温度特性を最適化できる ■ 高精度スピンドルやギアユニットで優れた芯出し性能を発揮 ■ 荷重条件に応じた設計自由度が高い |

■ 適切な予圧設定が難しく、調整不足は精度劣化につながる ■ 組立誤差が性能に大きく影響し、加工精度が要求される ■ 軒並み単列よりコストと工数が増える |

円錐コロ軸受の用途・活用例

円錐コロ軸受は、高荷重環境下で安定した回転性能を求められるあらゆる分野で利用されています。

- 自動車ホイール・トランスミッション

- 工作機械・ロボット関節

- 産業機械・建設機械

自動車ホイール・トランスミッション

自動車のホイールハブやトランスミッションでは、走行時のラジアル荷重とスラスト荷重が常に同時に作用します。円錐コロ軸受はこれらの複合荷重を支える構造に適しており、高い回転精度と耐久性を維持します。

特にホイールハブでは、2列配置によってスラスト荷重の変動を抑え、操舵安定性と静粛性の向上につながります。適切な潤滑剤とシール設計の工夫により長寿命化やメンテナンスフリー化に対応する余地があります。

工作機械・ロボット関節

工作機械の主軸やロボット関節では、精密な位置決めと振動の少ない動作が求められます。円錐コロ軸受は線接触による高剛性を備えており、微小なバックラッシュや振れを抑えながら滑らかな動作を実現します。

複列タイプや予圧を付与した組合せ構造を採用することで、振動の抑制や剛性向上が図れ、装置全体の再現性にも大きく貢献します。

産業機械・建設機械

産業機械や建設機械などの重負荷環境では、軸受に強い耐久性と衝撃吸収性が求められます。円錐コロ軸受は線接触構造により高い荷重支持力を持ち、圧延機、クレーン旋回部、ギヤボックスなどの過酷な環境下でも安定した性能を維持します。

特に四列構造の円錐コロ軸受は耐久性に優れ、温度変化や振動が大きい現場でも長寿命化に寄与します。

円錐コロ軸受の選定・設計時の注意点

設計段階では、荷重条件や回転速度だけでなく、予圧・潤滑剤・取付精度などの複合要素を考慮する必要があります。

- 軸受剛性と接触角の最適化

- 潤滑剤・シール構造の設計

- 温度変化と予圧設定の検討

軸受剛性と接触角の最適化

接触角が大きいほどスラスト荷重に強く、小さいほど高速回転に適します。目的に応じた接触角を選定し、剛性と摩擦のバランスを取ることが重要です。

組合せ配置の際は、軸受間距離を適切に設定することで、荷重分担を均等化できます。設計時には、軸受の荷重分布を解析し、偏荷重を避けることが寿命向上につながります。

潤滑剤・シール構造の設計

潤滑不良は摩耗や焼付きの原因となるため、適切なグリースや潤滑剤の選定が欠かせません。円錐コロ軸受では、コロとレース面が線接触するため、油膜形成が重要です。高速用途ではオイルミストの潤滑剤が用いられ、低速・重荷重用途ではグリース封入型や油浴潤滑剤が採用されることが一般的です。

シール構造を組み合わせることで異物混入を防ぎ、長期的な安定運転を実現します。

温度変化と予圧設定の検討

運転時の温度上昇による熱膨張を考慮し、適切なすきま・予圧を設定することが大切です。過大な予圧は摩擦増加や寿命低下を招きますが、不足するとがたつきが発生します。材料の熱膨張係数や環境温度を踏まえ、解析的に最適値を求めることが推奨されます。

高精度機器では、温度変化を見越したセミアクティブ予圧設計も有効です。

組立精度と寿命評価

軸受性能を最大限に引き出すには、組立精度と検査工程の品質管理が不可欠です。円錐コロ軸受は線接触構造のため、芯ずれや取付け角度の誤差が寿命に直結します。組立後の偏心や振れを抑えるためには、真円度・円筒度・粗さなどの要素を厳密に管理しなければなりません。

さらに、長期稼働時の疲労寿命を見極めるため、トレーサビリティを確保した評価体制が求められます。

三和ニードル・ベアリング株式会社の技術と対応力

三和ニードル・ベアリングでは、サブミクロン精度の加工技術と分解能0.00001の検査体制、真空浸炭・サブゼロ処理を組み合わせた熱処理技術により、軸受用部品の超精密加工を実現しています。

センタレス研削盤や自社開発の段研削盤など各種研削設備を活用し、試作から量産まで一貫対応が可能です。自動車、産業機械、医療機器分野において、多数の供給実績があり、非磁性高硬度材や独自のSVC処理により、耐摩耗性と耐久性を両立します。

まとめ|円錐コロ軸受は高荷重・高精度設計に欠かせない機構要素

円錐コロ軸受は、ラジアル荷重とスラスト荷重の両方を支える高性能な転がり軸受であり、精度・剛性・寿命のバランスに優れています。設計段階では、接触角、潤滑剤、取付精度、温度変化などの要素を総合的に考慮することが重要です。

三和ニードル・ベアリングでは、独自の技術や社内一貫生産体制の確立を行い、円錐コロ軸受をはじめとする精密軸受用部品の試作・量産・追加工まで柔軟に対応しています。精密軸受部品の高精度加工をお求めの際は、ぜひお気軽にお問い合わせください。