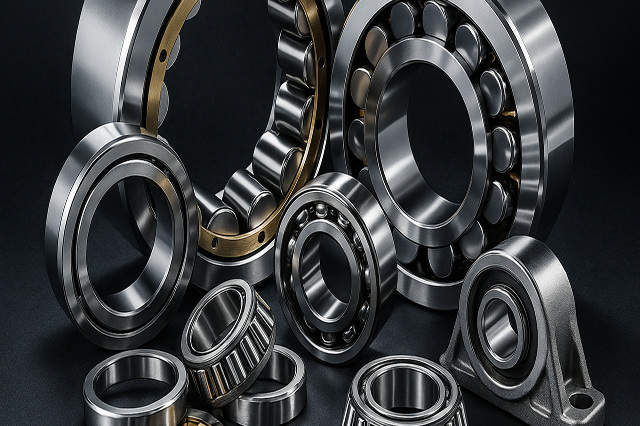

ベアリングを支えるコロの種類と用途、高精度加工に必要なポイント

- 部品加工

ベアリングの性能を左右する重要な要素のひとつが「コロ」です。コロは回転運動を支える転動体として、摩擦を最小限に抑えながら荷重を効率的に分散する役割があります。

しかし、用途によって求められる寸法精度・材質・形状は大きく異なるため、規格品では対応できないケースも少なくありません。特に高回転、高負荷、静音性が要求される機構では、コロ単体の加工精度や熱処理条件が製品寿命や信頼性を左右します。

本記事では、ベアリングを構成するコロの基礎知識から種類・用途、さらに設計・調達時の注意点までを体系的に解説します。

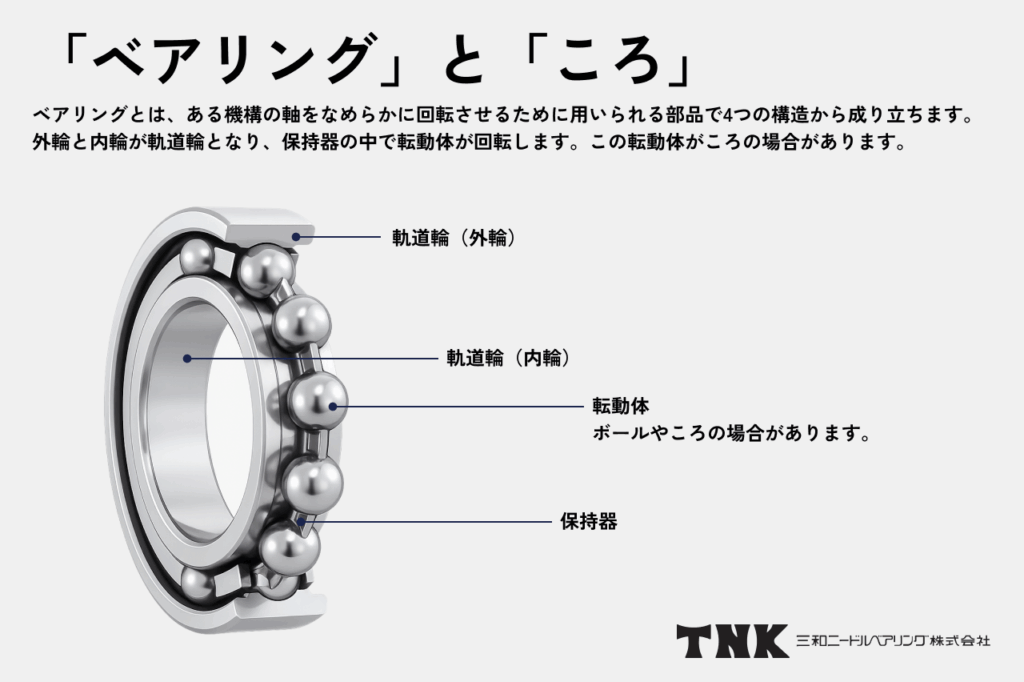

ベアリングとコロの関係

ベアリングの中で、コロは荷重を分散しながら回転を滑らかにする役割を担う重要部品です。ベアリングとは、ある機構の軸をなめらかに回転させるために用いられる部品で、4つの構造から成り立ちます。

- 外輪

- 内輪

- 保持器(リテーナ)

- 転動体(ボールやコロ)

ベアリングは、外輪と内輪が軌道輪となり、保持器の中で転動体が回転します。そして、この転動体にはボールとコロの2種類があります。特に、高負荷条件下の機械や、高精度・高剛性が求められる産業機器では、コロ軸受の使用が一般的です。

コロの品質はそのままベアリング性能に直結するため、設計・加工の段階から高い精度管理が求められます。

コロとは?基礎知識

コロは、コロ軸受(ローラーベアリング)の中で欠かせない部品です。ここではコロの基本構造やコロ単体に求められる精度と品質についてまとめています。

- コロの基本構造

- コロ単体に求められる精度と品質

コロの役割

コロは、外輪と内輪の間に配置され、荷重を受けて転がる「転動体」です。転がり軸受は、外輪・内輪・転動体・保持器で構成され、転動体の形状によって性能が変わります。

| 転動体の種類 | 主な特長・用途 |

| 転動体がボール | 玉軸受(ボールベアリング)点接触で軽荷重・高速回転向き |

| 転動体がコロ | コロ軸受(ローラーベアリング)線接触で高荷重・高剛性向き |

玉軸受は接触面が点のため、荷重容量は限られます。一方、コロ軸受は線接触であるため、荷重分散性・剛性に優れ、衝撃荷重にも強いのが特徴です。

コロには、複数の形状があり各々に荷重方向や支持力が異なります。コロの寸法や配置角度により摩擦損失や回転精度が変化するため、機構設計段階から適切なコロ形式の選定が不可欠です。

コロ単体に求められる精度と品質

コロ単体の精度は、ベアリング全体の性能に直結します。コロは線で荷重を受けるため、真円度や円筒度、表面粗さといった形状精度のわずかな誤差でも、回転ムラや振動、発熱の原因になります。特に高精度ベアリングでは、コロの寸法ばらつきが軸受すきまや潤滑状態に影響し、寿命を左右することもあるのです。

また、材質と熱処理も品質を支える重要な要素です。一般的に軸受用鋼(SUJ2)が多く用いられますが、耐食性を重視する場合はステンレス鋼、軽量化や絶縁性が必要な場合はセラミックや樹脂などが採用されます。疲労破壊を防ぐなど目的によって熱処理を行い硬度と靭性のバランスを最適化することがあります。

加えて、コロ表面の仕上げ品質も重要です。加工面が粗いと摩耗や焼き付きの原因になります。そのため、滑らかな表面仕上げが欠かせません。転動面同士の接触を安定させることで低摩擦・長寿命化が実現します。

コロの種類と特徴

コロ軸受(ローラーベアリング)に用いられるコロには複数の形状があり、荷重方向や支持力などに違いがあります。詳しく見ていきましょう。

- 円筒ころ

- 円すいころ

- 針状ころ(ニードルローラー)

円筒ころ

円筒ころは、円柱状の転動体を用いた軸受で、ラジアル方向(垂直荷重)に対して高い支持剛性があります。構造が単純で高精度加工が容易なため、電動モーターや減速機など、安定した回転精度が求められる用途に多く採用されています。

また、コロの長さと接触面積を大きくとれるため、同サイズの玉軸受よりも高荷重対応が可能です。一方で、アキシアル方向(軸方向)の荷重支持は制限があり、組み合わせや予圧設計によって補う必要があります。加工時はコロの端面形状や角度処理により、接触ストレスを分散させる工夫が行われます。

【関連記事】

円筒ころ軸受とは?構造・種類と加工精度の重要性をわかりやすく解説

円すいころ

円すいころは、円すい形の転動体を用いた軸受で、ラジアル荷重とアキシアル荷重を同時に受けられる構造です。主に自動車のホイールベアリングやギアボックスなど、複合荷重がかかる部位で使用されます。

円すいころの設計では、コロと内外輪の円すい角を一致させ、転動時にすべりが発生しないようにすることが重要です。コロ軸の角度精度や面粗さがずれると、回転ムラや発熱を招くため、研削工程での角度管理が不可欠です。

また、組付け時に予圧を適切に設定することで、がたつきを防ぎ、安定した回転を維持します。

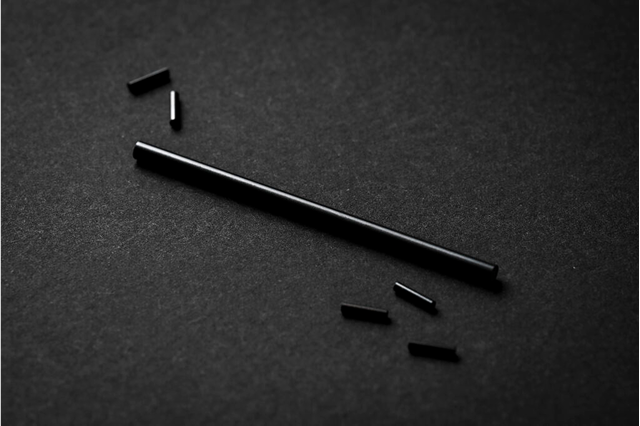

針状ころ(ニードルローラー)

針状ころは、直径に対して長さが大きい細長い転動体で、省スペース設計や小径軸への適用に適しています。構造がコンパクトなため、同径の玉軸受よりも荷重容量を大きく確保でき、モーターやトランスミッションなど高回転部品に用いられます。

針状ころは接触長が長いため、円筒度や表面粗さのばらつきが荷重のばらつきに直結します。そのため、高精度な研削加工技術と、熱処理後の歪み補正が特に重要です。寸法公差や端面Rの管理も必須であり、長尺ワークのセンタレス研削に関するノウハウが品質に関わります。

【関連記事】

ニードルローラーとは?特徴と加工のポイントをわかりやすく解説

コロの用途

ここでは、コロ軸受(ローラーベアリング)が多く用いられる分野や必要とされるコロの特徴について解説します。

- 自動車・電気自動車分野

- 工作機械分野

- ロボット・精密機器・医療機器分野

自動車・電気自動車分野

自動車のトランスミッションやモーターなどでは、高回転かつ高負荷条件での耐久性が要求されます。また、EV化や省エネルギー化・静音化の観点から、小径かつ高精度なニードルローラーの需要が増加しています。

工作機械分野

工作機械のスピンドルや送りねじには、コロ軸受が多用されます。コロ単体の品質が安定していないと、仕上げ面にびびりや形状誤差が発生するため、コロの真円度・表面粗さにサブミクロン単位の回転精度が要求されることもあります。

高速回転に伴う摩擦熱を抑えるため、表面処理や潤滑性を考慮した材質選定が行われます。

ロボット・精密機器・医療機器分野

ロボットや医療機器では、小径・軽量・静音性が重視されるため、オーダーメイドコロが用いられる傾向があります。

たとえば、ロボットアームの関節部では小型針状ころ、CTスキャナや歯科タービンでは超精密コロが使用されます。なかには樹脂リテーナーや非磁性材との組み合わせが求められることもあり、材質選定や熱処理条件の自由度が重要です。

コロをオーダーメイドで調達するメリットと加工時の注意点

コロには汎用的な形状もありますが、なかには特殊な仕様のコロが必要になる場合もあります。ここではコロ単体を調達する際のメリットや注意点について解説します。

- 設計の自由度が高くなる

- 試作時点で量産まで見据えた設計が可能

- トレーサビリティの確保により品質保証が必要

設計の自由度が高くなる

コロ単体を調達すると、寸法・精度・材質・熱処理条件を自由に設定できます。

| 形状 | 材料 |

|

|

| 小径、長尺、中空構造 など | SUJ2、ステンレス、セラミック、超硬合金 など |

しかし、材料によっては、熱処理後の歪みや焼き戻し変寸が想定よりも大きくなって組付け時の嵌合不良や偏摩耗の原因となります。

また、公差設定を誤るとコスト増大や性能劣化を招く恐れもあります。そこで、設計初期から加工メーカーと仕様をすり合わせ、精度・材質・コストを総合的に最適化することが重要です。

試作時点で量産まで見据えた設計が可能

近年は、試作を重ねるのではなく、CADやCAEを用いて事前検証を行い、試作レスでの量産を目指す設計が重視されています。最小1個から試作できる製造体制が活用できれば、設計段階で加工条件や熱処理の最適化を図ることが可能です。

設計の際に量産工程を意識していないと、後工程でばらつきやコスト増などの問題を抱える可能性があります。生産数量やコスト目標を踏まえて、最適な工法を検討することが量産移行の成功条件です。

【関連記事】

最小1個から試作対応な三和ニードル・ベアリングの柔軟な生産体制

トレーサビリティの確保により品質保証が必要

自動車や医療機器向け部品では、品質マネジメントシステムであるIATF16949やISO13485といった認証基準に準拠した企業での製造が求められることがあります。また、トレーサビリティ管理の徹底は、長期的な品質保証と納期の遵守に直結します。

コロ単体を調達する際は、切削・熱処理・研削・検査などの全工程を一貫管理できる加工先がおすすめです。工程ごとのデータを蓄積し、ロット単位でのばらつきや不具合原因を特定できれば、それだけ素早く量産が立ち上がります。複数の加工先を経由した場合、コストが抑えられることもありますが、問題が起きた場合の原因追跡が困難になることも少なくありません。

まとめ|コロ単体の調達は高精度加工・設計自由度・品質保証が鍵

コロはベアリングの性能を支える重要な構成部品であり、その精度が製品寿命や信頼性を左右します。

三和ニードル・ベアリングでは、高精度な研削加工と適切な材質選定により、真円度0.0001mm、表面粗さRa0.02といった超精密精度も実現可能です。多様な材質に対応し、小径・長尺・規格外コロの試作から量産まで、切削・熱処理・研削・検査をすべて自社内で一貫生産しています。

サブミクロン精度が要求されるコロの加工や、設計段階でお困りのことがある方は、ぜひお気軽にお問い合わせください。