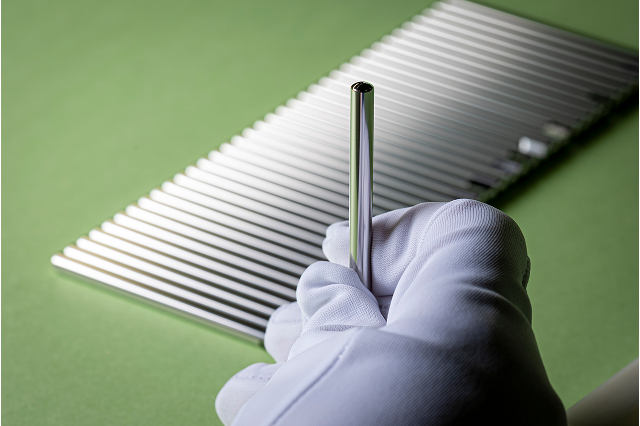

ニードルローラーとは?特徴と加工のポイントをわかりやすく解説

- 部品加工

ニードルローラーは、細く長い針状のころを用いた特殊な軸受要素であり、小さな断面積でも高荷重に耐えられる優れた性能を持っています。省スペース設計や軽量化を可能にすることから、自動車や二輪車、精密機械や産業機械など幅広い分野で利用されています。

しかし、玉軸受や円筒ころ軸受と比べてどのような特性があるのかや、加工における注意点など気になる点も多いでしょう。本記事では、ニードルローラーの構造と役割、種類ごとの特徴や使用分野、加工時のポイント、製造依頼先選びで確認すべきことを解説します。

ニードルローラーとは?構造と役割

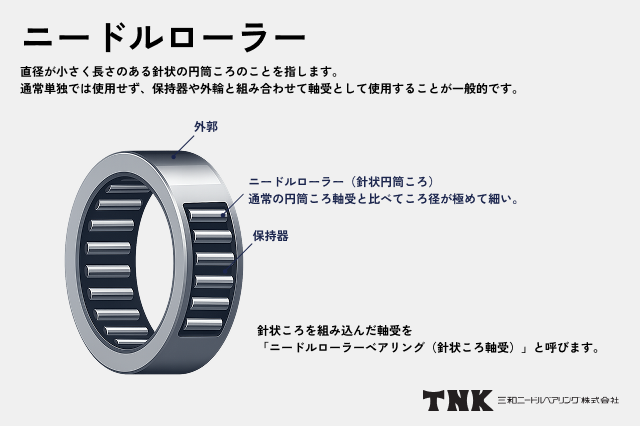

ニードルローラーとは、直径が小さく長さのある針状の円筒ころのことです。通常単独では使用せず、保持器や外輪と組み合わせて軸受として使用します。その針状ころを組み込んだ軸受を「ニードルローラーベアリング(針状ころ軸受)」と呼びます。

ニードルローラーベアリングは、通常の円筒ころ軸受と比べてころ径が極めて細いため、同じスペースに多くのころを配置できるのが特徴です。断面高さを抑えながら大きな荷重を支えられるうえ、省スペース設計にも寄与します。また転がり転がり接触により摩耗が少なく、耐久性にも優れています。

【関連記事】

円筒ころ軸受とは?構造・種類と加工精度の重要性をわかりやすく解説

ニードルローラーベアリングの種類と特徴

ニードルローラーベアリングは、省スペース設計や高荷重支持といった仕様を実現する構造の違いによって複数の形式があります。ここでは代表的な種類を整理します。

- 保持器付き針状ころ

- コネクティングロッド用保持器付き針状ころ

- シェル形針状ころ軸受

- ソリッド形針状ころ軸受

- すきま調整形針状ころ軸受

- 複合形軸受

- スラストころ軸受

保持器付き針状ころ

保持器付き針状ころは、針状ころと保持器から構成されています。針状ころの直径がそのまま断面高さに相当するため、省スペース設計に適しています。

さらに、軸やハウジングを直接軌道面として利用できるため、外輪や内輪を省略でき、取付けが容易です。そのため、限られたスペースでも高荷重を支える設計に用いられます。

コネクティングロッド用保持器付き針状ころ

コネクティングロッド用保持器付き針状ころは、針状ころと保持器から構成されています。

二輪車・船外機・汎用エンジンなどの内燃機関や往復圧縮機のコネクティングロッド用軸受けとして用いられます。強い衝撃荷重や高速回転、高温といった苛酷な環境に耐えるため、軽量かつ強度をもたせた設計です。保持器には高張力鋼や表面硬化処理、非鉄金属による表面処理が施されることもあります。

大端用はクランク回転に伴う自転と公転に対応するため外径案内を採用し、軽量で強度を確保する設計がとられます。小端用は内径案内とし、案内面を長くすることで面圧を下げ、小径の針状ころを多数組み込むことで荷重分散を図っています。

シェル形針状ころ軸受

シェル形針状ころ軸受は、薄い鋼板を精密に深絞り加工した外輪と針状ころ、保持器で構成されています。外輪付き軸受の中で最も断面高さが小さく、省スペース設計に適しています。

ハウジングに圧入して使うため取付けが容易で、内輪や硬化処理を行った軸などを軌道面として利用します。オープンエンド形式やクローズエンド形式、シール付きなど、多様な仕様があり、軽量かつ簡便な組立が求められる用途で広く用いられます。

ソリッド形針状ころ軸受

ソリッド形針状ころ軸受は、外輪・内輪・針状ころ・保持器で構成され、外輪のつばや側板で案内されるため、基本的には分離できません。外輪は削り出しで高剛性・高精度を持ち、省スペース設計ながら大きな負荷能力を発揮します。単列・複列やシール付きなどの形式があり、軽金属ハウジングにも適用できます。

ソリッド形針状ころ軸受の分離形では、外輪から保持器付き針状ころが分離可能です。各々の機構が独立しているため組み付けやすい特徴があります。また、任意のラジアルすきまを調整できるため、組立性と設計自由度が高いです。

すきま調整形針状ころ軸受

すきま調整形針状ころ軸受は、ソリッド外輪と内輪、針状ころ、保持器で構成される形式で、外輪と保持器付き針状ころが一体化されて分離できない構造です。

内輪なしの形式もあり、軸を直接軌道面として利用できます。外輪をアキシアル方向に加圧することで外輪径が収縮し、ラジアル内部すきまを微細に調整できるのが特徴です。主に工作機械主軸など高速で高精度が求められる用途に用いられます。

複合形軸受

複合形針状ころ軸受は、ラジアル荷重を受ける針状ころ軸受にスラスト軸受や玉軸受を組み合わせて一体化した形式です。以下などの形式があります。

|

スラストころ軸受

スラストころ軸受は、針状ころまたは円筒ころと保持器、円板状の軌道盤で構成されていて、アキシアル荷重を支持する軸受です。取付け面の処理や仕上げの条件を満たした場合、軌道盤を省略して使用することもできます。断面高さが小さく、省スペース設計ながら大きな負荷能力を持つのが特徴です。

ニードルローラーベアリングの使用分野と活用例

ニードルローラーベアリングは、小型で大きな荷重が支えられることから、幅広い分野で利用されています。ここでは代表的な使用分野ごとに活用例を紹介します。

- 自動車・二輪車部品

- 工作機械・精密機械

- 産業機械・小型機構部品

自動車・二輪車部品

自動車では軽量化や省燃費化のために小型化が進んでいます。そのため、自動車や二輪車のエンジンやトランスミッションには、多数のニードルローラーベアリングが使われているのです。

特にコネクティングロッド部やカム機構などは、高回転かつ強い衝撃荷重がかかる過酷な環境ですが、ニードルローラーベアリングを採用することで断面高さが小さくでき、省スペース設計と耐久性が両立できます。

工作機械・精密機械

ニードルローラーベアリングは、高剛性・高精度を維持しながら薄型断面で設計できるため、旋盤やフライス盤といった工作機械の送り機構や、精密測定機器の可動部などに用いられています。

特にスピンドルや減速機などの高精度回転部では、真円度や寸法公差をサブミクロン(±0.0001mm=100ナノメートル)単位で管理したベアリングが求められ、安定した動作と長寿命化につながります。

産業機械・小型機構部品

ニードルローラーベアリングは、小断面で高荷重を支えられるため、印刷機械、産業用ロボット、搬送装置など、産業機械の軽量化や小型化に大きく寄与します。また、電子機器や精密小型装置に組み込まれるケースも増えています。

イドローラやカムフォロアなど直線運動系にも用いられ、揺動運動や往復運動といった特殊な運動環境でも信頼性の高い動作を実現します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

ニードルローラーの加工における課題と精度管理のポイント

ニードルローラーは一見単純な形状に見えますが、実際の加工には高度な精度管理が不可欠です。ここでは代表的な課題を解説します。

- 寸法公差と真円度管理

- 熱処理・硬度管理

- 表面粗さと摩耗耐性

寸法公差と真円度管理

ローラーの外径や長さはサブミクロン単位の公差で管理され、真円度や円筒度が適切でないと荷重が偏って寿命が短くなります。そのため、真円度がサブミクロン単位で保証される超精密加工が長寿命化と安定稼働の鍵を握ります。

熱処理・硬度管理

ニードルローラーは高い耐摩耗性が要求されるため、焼入れや浸炭などの熱処理によって硬度を確保します。硬度が不足すると早期摩耗を招き、過度に硬いと脆性破壊のリスクが増大します。適切な熱処理条件と硬度管理を行い、強度と耐久性を両立することが重要です。

【関連記事】

浸炭処理とは?加工方法や種類、メリットなどを解説!

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

表面粗さと摩耗耐性

表面仕上げは摩擦係数や潤滑性に直結します。Ra0.02程度まで仕上げられる超精密研削技術により、摩耗を最小限に抑え、寿命を延ばすことが可能です。表面粗さが不十分だと摩耗や焼付きのリスクが高まるため、仕上げ品質は製品信頼性の基盤といえます。

【関連記事】

超精密加工とは?特徴や加工例から依頼時の注意点までを解説

ニードルローラーの外注先選びで確認すべきこと

ニードルローラーの加工を依頼する際には、単に加工能力があるかどうかだけでなく、総合的な対応力と品質保証体制を確認することが不可欠です。

- 試作〜量産への対応力

- 難削材・特殊材の加工実績

- 一貫生産体制と品質保証

試作〜量産への対応力

開発段階から量産移行までスムーズに進めるためには、柔軟な生産ラインと専任エンジニアの存在が欠かせません。そこで、少量の試作や月産数百万本規模の量産などどの程度の規模の生産に耐えられるかについても確認しておきましょう。

【関連記事】

最小1個から試作対応

難削材・特殊材の加工実績

ステンレス鋼やチタン、セラミックなどの難削材、非磁性・高硬度材15MHなど、特殊な材料への対応力を確認することで、自社での要求仕様にも応えられるかが判断できます。

【関連記事】

切削加工における難削材対応とは?材質別の課題と加工技術

一貫生産体制と品質保証

部品を作成する際に、切削・熱処理・研削・検査などの工程について複数の企業を経由するのではなく、一貫して対応できる体制があると品質の安定と納期の確実性につながります。

また、ISO9001やIATF16949といった認証取得状況を含む品質管理を実施しているかどうかも重要な指標です。

【関連記事】

三和ニードル・ベアリングのフレキシブルな生産体制とは

まとめ|ニードルローラー加工の精度管理で製品寿命と信頼性アップ

ニードルローラーベアリングは、省スペース性と高荷重対応力を兼ね備えた機械部品で幅広い分野で活用されています。しかし、寸法公差や真円度、表面粗さといった精度管理、熱処理による硬度管理など、加工には高度な技術が欠かせません。

三和ニードル・ベアリングでは、自社開発の研削盤を含むさまざまな研削設備を保有し、サブミクロン単位の精度で各製品の加工を行っています。試作から量産まで柔軟に対応できる体制と、特殊材への豊富な加工実績により、顧客の高度なニーズに応えることが可能です。設計や調達でお困りごとがあれば、まずはお気軽にご相談ください。