超精密加工とは?特徴や加工例から依頼時の注意点までを解説

- 加工技術

超精密加工は、ナノレベルの精度が要求される最先端技術であり、主に半導体や光学機器などの分野で利用されています。すべての部品に取り入れるのは難しいため、超精密加工の概要を知り一般加工や精密加工との使い分けを行いましょう。

本記事では、超精密加工の定義や精密加工との違い、加工に必要な要素、代表的な材料について、超精密加工を依頼する際の注意点と合わせて解説します。

超精密加工とは?

超精密加工とは、髪の毛の約1,000分の1にあたるサブミクロン(±0.0001mmまたは1万分の1mm)単位で行う加工技術のことです。

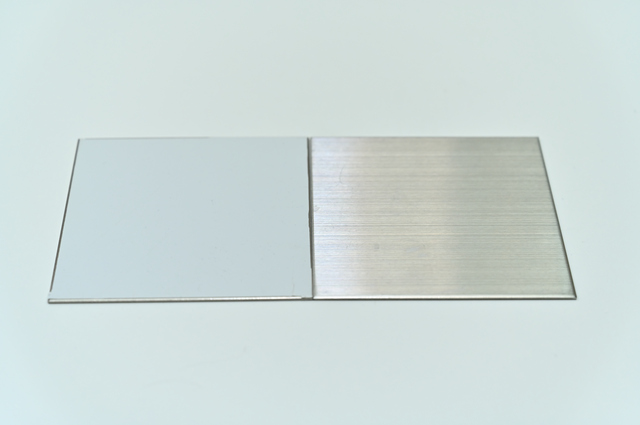

一般的な精密加工をさらに進化させたもので、切削段階で仕上げを終えることも可能です。例えば、研磨工程が不要になる磨きレス加工での仕上げを行えば、1工程で鏡面仕上げ加工ができるため、製造工程の短縮や品質の安定化が期待できます。

超精密加工の技術は、半導体製造装置、光学機器、医療機器、バイオ機器、航空宇宙部品など、極めて高い精度と品質を必要とする分野で用いられています。特に、非球面レンズ金型やミラー金型、テレビなどに用いられるマイクロレンズアレイやリニアフレネルレンズでは、微細な形状再現性と極限まで滑らかな表面仕上げが要求されるため、超精密加工の技術が欠かせません。

【関連記事】

精密部品加工とは? 加工の種類や設計と加工時の注意点を解説

超精密加工と精密加工との違い

精密加工と超精密加工の違いは、公差の範囲と仕上がり面の粗さにあります。具体的な定義はありませんが、以下のように桁違いの精度が要求されます。

| 一般的な精密加工の目安 | 寸法公差±2μm程度、面粗度Ra1.6程度 |

| 超精密加工の目安 | 寸法公差が±0.1μm以下、面粗度はRa0.05以下 |

超精密加工の高い加工精度は、単に加工機や工具の性能だけではなく、加工技術者の高度な知見と経験など加工現場における複数の要素から支えられています。

【関連記事】

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

超精密加工に必要となる要素

超精密加工を実現するためには、従来の精密加工設備よりもさらに高性能な要素が求められます。

ここでは、具体的にどのような設備や環境、工具が必要なのかを解説します。

- 超精密工作機械と高精度工具

- 設備環境(温度・振動管理)

- 人の技術力と加工ノウハウ

超精密工作機械と高精度工具

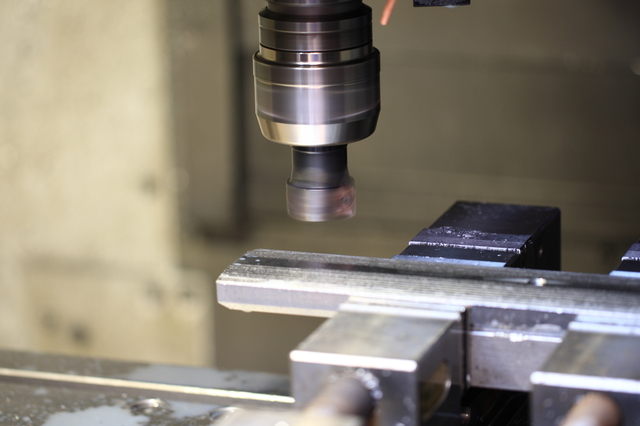

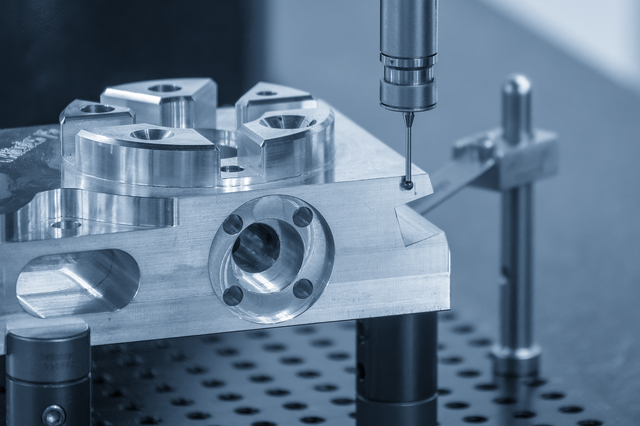

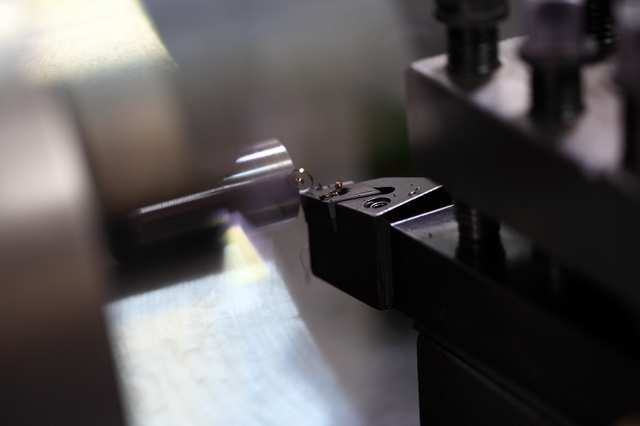

超精密加工には、ナノ単位で位置決めできる超精密旋盤や5軸マシニングセンタなど、ナノメートルレベルの分解能がある加工機や、加工面に傷を残さない高性能な切削工具が欠かせません。

加工機で高精度な位置決めを行うためには、リニアモーターや摺動部が接触しないようにする静圧案内、エアスピンドルなどが必要です。また、単結晶ダイヤモンドやCBN(立方晶窒化ホウ素)などの耐摩耗性・再現性に優れた工具により、微細形状や高精度な鏡面加工が可能です。

設備環境(温度・振動管理)

超精密加工では、加工機やワークが受けるわずかな温度変化や振動も、加工精度に大きく影響します。そのため、室温を±0.1℃以下で維持する恒温環境や、床構造から設計された防振設備の整備が必要です。

特に金属は温度変化によってミクロン単位の熱膨張を起こすため、加工前後の温度安定化やワークの事前養生が重要です。特に、微小な振動が表面粗さや寸法ばらつきに直結するため、空調機器や周囲設備、人の動線など、振動源を排除した環境づくりが求められます。

人の技術力と加工ノウハウ

超精密加工では、設備や工具の性能だけでなく、加工技術者の経験と判断力も製品品質を左右します。

例えば、加工中の音や仕上がりから振動の兆候を察知して、切削条件や工具を適切に見直すチャタリングへの対応は、まさに人の技術による領域です。

また、工具と機械の性能を最大限に引き出すには、工具刃先の管理や芯出し精度の確保も重要です。さらに材料ごとの加工特性や熱伝導性を把握したうえで、加工順序や切込み量を柔軟に調整することも精度確保に直結します。

加工後の測定結果を分析して、次工程や再加工に反映するフィードバック力も、高精度なものづくりを支える重要な要素です。

超精密加工に用いられる代表的な材料

超精密加工においては、用途に応じた材質選定が重要です。加工難度の高い材質でも、適切な設備とノウハウがあれば高精度に仕上げることが可能です。

- ステンレス

- 無電解ニッケルメッキ

- 炭化ケイ素(SiC)

- 難削材

ステンレス

高耐食・高耐摩耗性ステンレスは、自動車や産業機械部品、光学部品、医療機器などさまざまな分野で使用されています。切削抵抗が高く加工難度は上がりますが、熱処理や表面処理との組み合わせにより、精度・耐久性ともに高水準の仕上がりが求められる場面で活用されています。

【関連記事】

ステンレスとは?特徴・種類・錆びにくい理由をくわしく解説

無電解ニッケルメッキ

高精度金型の表面処理材として多用される無電解ニッケルメッキは、均一な膜厚と高硬度を兼ね備えており、超精密加工との相性が良好です。非鉄材料への適用も可能で、複雑形状の部品やマイクロ構造体の形成にも適しています。

炭化ケイ素(SiC)

炭化ケイ素は、高強度・高硬度・耐熱性を備えたファインセラミックスの一種で、主に半導体製造装置の部品などに使われます。

脆性が高いため加工には高度な研削技術が必要ですが、その特性から超精密加工との親和性が高く、高温環境下でも形状精度を維持できます。

難削材

超硬合金やタングステンなどの難削材は、放電加工や研削加工などと組み合わせることで、精密かつ高強度な部品製作が可能です。

これらの材料は、耐摩耗性や高温耐性を重視する用途に適しており、超精密加工による微細形状の再現が可能です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

超精密加工を依頼する際の注意点

超精密加工は非常に高度な技術であるため、依頼時にはいくつかの重要なポイントを確認しておく必要があります。以下に、主な注意点を整理して紹介します。

- 図面上の公差指定と加工精度の実現性

- 加工方式と材料特性の組み合わせ

- 生産・検査体制の確認

図面上の公差指定と加工精度の実現性

設計上は厳しい寸法公差を設定することも可能ですが、実際の加工現場では工具の刃先の形状や材料の物理特性、機械の分解能などの影響で、すべての公差が現実的に加工できるとは限りません。

したがって、加工メーカーとの事前のすり合わせにより、実現可能な公差範囲を確認し、設計公差の妥当性を調整することが重要です。

加工方式と材料特性の組み合わせ

同じ形状でも、使用する材料によって適切な加工方式は異なります。例えば、アルミや樹脂は切削に適していますが、セラミックスや超硬は研削や放電加工に適しています。

材質に適さない加工方法を選んでしまうと、表面にクラックが入ったり、精度が出なかったり、コストがかさんだりするリスクがあります。事前に材料特性と加工方法の相性を技術相談できるパートナーを選ぶことが肝要です。

【関連記事】

センターレス(芯なし)研削

生産・検査体制の確認

どれほど高い加工技術を持っていても、製造プロセス全体が一貫して管理されていなければ、安定した品質は実現できません。特に、恒温管理された検査室での三次元測定機や表面粗さ測定機の有無、品質保証部門の体制、トレーサビリティの確保といった体制面は、納期遵守や量産対応を含めて重要な確認ポイントです。

小ロットや試作段階から精度・納期・報告対応が可能な企業は、量産移行時にも安心感があります。

まとめ|超精密加工はサブミクロン単位の技術

超精密加工は、設備・工具・環境・測定技術など、すべてに高度な水準が求められます。そこで加工依頼時には、精度のすり合わせや材料の選定、品質保証体制の確認といった準備が欠かせません。技術力に加え、柔軟な対応力を持つ加工パートナーを選定することが、製品開発の成否を分ける鍵となるでしょう。

三和ニードル・ベアリングでは、±0.0001mmレベルの超精密加工と、多品種・小ロットにも対応可能な社内一貫体制を備え、設計者・開発者の皆さまのニーズにお応えしています。超精密加工でお困りの際は、ぜひお気軽にご相談ください。