精密部品加工とは?加工の種類や設計と加工時の注意点を解説

- 加工技術

精密部品加工は、製品の性能や安全性を左右する重要な製造技術です。ミクロン単位での加工精度が求められる部品はさまざまな分野で活用され、技術の下支えをしています。

一方、精密な加工には設備やノウハウが欠かせないため、何をどこまで詳細に加工すべきかという見極めも重要です。

本記事では、精密部品加工の概要から加工方法、設計・加工時の注意点までを解説します。

精密部品加工とは?

精密部品加工とは、髪の毛の約1,000分の1であるサブミクロン(±0.0001mm=100ナノメートル)単位の公差で部品の形状を加工する技術です。高い寸法精度や表面品質が求められるため、専用の工作機械や測定機器、技術力が必要です。

精密加工は主に、自動車、医療機器、ロボット、航空機など、極めて高い信頼性や安全性が要求される分野で用いられています。工法や材質の選定によって、対応可能な精度やコスト、納期が大きく異なります。加工精度が製品の性能に直結するため、加工前に目的・用途に応じた要件のすり合わせが重要です。

【関連記事】

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

精密部品加工の特徴

精密部品加工には、さまざまな加工方法が存在し、用途や材料に応じて使い分けがされています。ここでは代表的な加工方法を取り上げ、それぞれの特徴や注意点を解説します。

- 切削加工

- 研削加工

- 放電加工(EDM)

- 超音波加工

- レーザー加工

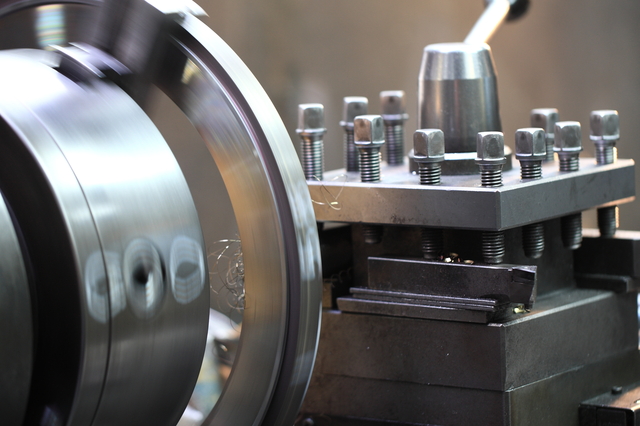

1. 切削加工

切削加工とは、旋盤やフライス盤、マシニングセンタなどを用いて、回転する刃物で素材を削り出す加工方法です。シャフトやブロックなどの回転体や角物、段付き形状の加工に適しています。外形仕上げや段差加工、ネジ切り、穴あけ、溝加工などが得意です。

加工する部品を何度も固定(チャッキング)しなおして加工するのは手間がかかりますが、多軸制御で多面加工ができる5軸マシニングセンタを用いると、ワンチャックで複雑形状を高精度に加工でき、段取り回数も削減されます。また、ステンレスやチタン合金などの難削材に対しても、専用の刃具や加工条件を最適化することで高品質な加工が可能です。

ただし、アルミや銅などの柔らかい材料では、バリや加工ひずみが発生しやすく注意が必要です。また、高速切削時には熱変形による寸法誤差や、工具の摩耗に伴う精度低下リスクに注意が必要です。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

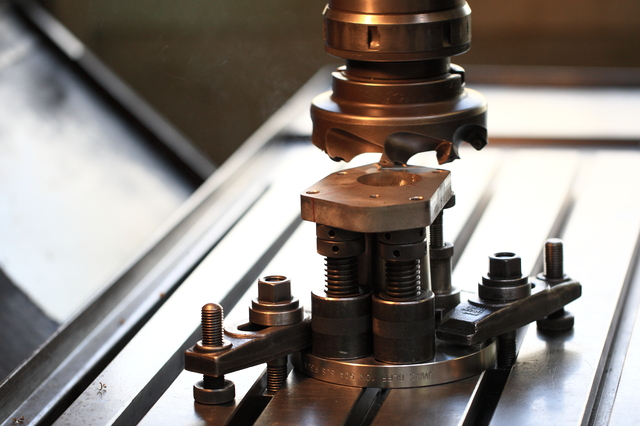

2. 研削加工

研削加工とは、砥石を用いて素材表面を微細に削り取り、寸法精度や面粗度を向上させる加工方法です。ガイドピンやシャフト、ダイスなど、精度の高さが求められる部品の仕上げに使用されます。

研削加工は寸法公差の微調整や鏡面仕上げが可能な一方で、焼けや割れなど熱の影響を受けやすいため、被削材に応じた条件管理が重要です。真円度や円筒度といった幾何公差の管理、さらにはクランプ方法による精度への影響も考慮が必要です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

3. 放電加工(EDM)

放電加工は、電極とワークの間に火花放電を発生させて金属を除去する非接触型の加工法です。焼入れ鋼や超硬材など、機械加工では難しい素材に対しても、微細形状や深溝、アンダーカットなどの複雑な内部構造を高精度で形成できます。

- 型彫り放電加工:金型など複雑な凹形状の加工に用いる

- ワイヤ放電加工:精密部品加工向け。ワイヤ電極を用いて板材や薄物の精密輪郭を切断する。

放電加工には再溶融層(白層)と呼ばれる硬化層が残るため、必要に応じて研削やエッチングなどによる除去処理が必要です。また、加工条件の変化で形状精度が低下することがあるため、特に工程管理が重要です。

4. 超音波加工

超音波加工とは、超音波振動と砥粒を組み合わせて非接触で加工する方法です。元々は脆性材のガラスやセラミック、石英の加工が中心でしたが、近年はチタンや超合金などの難削材の小径穴あけや微細スリット加工にも対応可能です。

熱影響が少ないため、材料の特性を保持したまま加工可能ですが、砥粒や振動条件によって加工時間・品質が変動しやすく、材質に応じた最適な工具や設定の選定が重要です。深穴加工では工具の偏心や破損にも注意が必要です。

5. レーザー加工

レーザー加工とは、レーザー光を照射して素材を除去する非接触の加工方法です。薄板・フィルム・樹脂部品などの高精度な切断やマーキングに適しており、微細穴や複雑形状の加工に活用されます。

ただし、樹脂やフィルムなどの非金属材料では、レーザーの波長や照射条件によって熱影響層(HAZ)や焦げ付き・変色が発生する可能性があります。また、光吸収率の違いによって焦点位置のズレや加工残りが起きる可能性があります。

精密部品設計時の注意点

設計段階での判断が、加工の成否やコスト・納期に大きく関わることがあります。ここでは、設計時に注意したいポイントを解説します。

- オーバースペックな設計を避ける

- 超精密加工を適用する部品の見極め

- 材質に応じた加工を検討する

オーバースペックな設計を避ける

一般的に、部品の精度が高ければ、加工コストや時間が大きく増加する傾向があります。設計チェックリストやFMEAなどを活用して製品の要求性能に見合った適正な精度を設定し、不必要な高精度要求を避けることが設計の最適化につながります。

超精密加工を適用する部品の見極め

製品全体を超精密加工で仕上げるのではなく、各部位の機能に応じて、一般加工・精密加工・超精密加工を適切に使い分けましょう。

同じ大きさの部品でも寸法公差が異なれば管理レベルがまったく異なります。特に超精密加工では、恒温空間での振動制御、ナノ単位での位置決め、干渉計を用いた測定など、高度な環境整備と設備投資が必要です。部品ごとの要求精度に応じて、適切な加工方法と品質保証体制を選定することが求められます。

材質に応じた加工を検討する

加工精度は材料の特性に大きく左右されます。熱膨張率や硬度、脆性の有無などを踏まえ、最適な材料と加工方法の組み合わせを検討しましょう。設計段階でVA/VE(価値分析/価値工学)を実施することが、製品品質とコストの最適化に寄与します。

精密部品加工時の注意点

精密部品の加工を依頼する際には、設備や体制、情報伝達においても細心の注意が必要です。

- 技術力・加工体制の確認

- 仕様を正しく伝える

- 加工中・後工程における物理的変化を考慮

技術力・加工体制の確認

精密加工と一口に言っても加工メーカーによって得意な部品や加工方法などはさまざまです。保有する設備や、これまでの加工実績、提案力などを確認することで、信頼できるパートナーかどうかを見極められます。

特に特殊材や複雑形状の加工には、経験とノウハウが求められる傾向が強いです。事前に構想や図面を提示するなど、具体的な加工可否や課題の有無を確認しながら進めることが重要です。

【関連記事】

超高精度の追求とは

仕様を正しく伝える

加工指示に含める図面情報には、寸法、公差、表面粗さなどを明確に記載することが必要です。特に超精密領域では、測定基準や座標系の食い違いによるトラブルが起きやすく、事前の認識合わせが重要です。

また、バリや段差、加工痕など、不良条件を具体的に示すことで、品質の統一が図りやすくなります。単に図面を提出するだけでなく、構造の目的を伝えることでより最適な加工方法が導き出せます。

加工中・後工程における物理的変化を考慮

精密部品はわずかな加工熱や工具のたわみ、チャッキングずれなどが大きな影響となります。そのため、加工後の残留応力による変形や、後工程での熱処理による寸法変化など、物理的変化を考慮することが重要です。

また、加工から検査・評価に至るまでの整合性ある測定基準を設定しておくことで、品質保証体制の信頼性が高まります。

まとめ|精密部品の加工は材料との組み合わせが重要

精密部品加工は、単なる高精度加工にとどまらず、材料特性や設計要件、加工法の最適な組み合わせを見極めることが成功の鍵となります。設計から加工、検査までの一連の流れを統合的に考えることで、性能・コスト・納期の最適化が実現できます。

三和ニードル・ベアリングは、自社開発設備での加工も含めた±0.0001mmの超精密加工技術が強みです。材料やロット数を問わず、ニーズに合わせた加工を行いますので、精密部品の加工でお困りの際には、ぜひお気軽にお問い合わせください。