精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

- 加工技術

精密加工は、ミクロン単位の高精度な加工技術であり、スマートフォンや医療機器、航空機部品など、日常生活から最先端産業まで幅広く活用されています。

本記事では、「精密加工とは何か?」という基本から、主な種類や用途、導入のメリット・デメリットまでを詳しく解説します。製品の性能や信頼性を左右する技術としての精密加工の重要性を、分かりやすくお伝えします。

精密加工とは

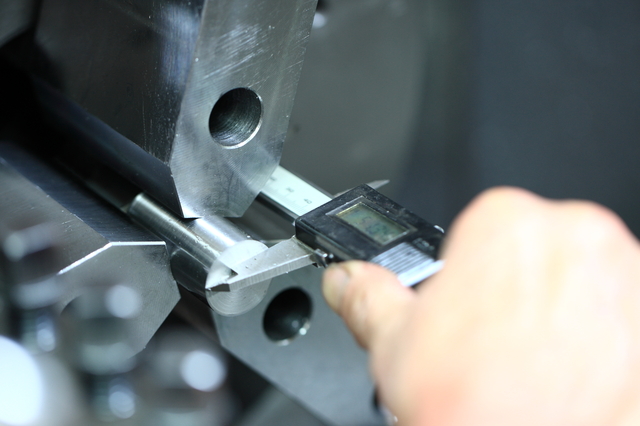

精密加工とは、一般的な旋盤やプレス機では対応できない、例えばミクロン(1/1000mm)レベルでの高精度な寸法精度や面粗度を得るための加工技術です。

精密加工では、一般加工と比べて10倍以上の寸法精度が求められる場合があります。

| 一般加工の寸法公差例 | 0.1mm~1mm |

| 精密加工の寸法公差例 | 0.01mm~0.1mm |

精密加工は、切削加工や塑性加工などの粗加工と組み合わせた後工程として、仕上げ加工に用いられることが多いです。

また、近年では超精密加工やナノ加工など、さらに高度な領域にも展開されています。

精密加工に使われるツールと業界別の活用例

精密加工では、以下のような専用の高性能設備が用いられます。製品の寸法精度や表面仕上げを左右するため、ツール選定は加工結果に直結します。

| NC工作機械 | 自動制御可能な工作機械 |

| マシニングセンタ | NC工作機械に自動で工具を交換するATCを搭載した工作機械 |

| 放電加工機 | 放電により加工物を溶断する工作機械 |

| 超音波加工機 | 超音波の振動により加工を行う工作機械 |

| 超硬工具 | 耐摩耗性に優れ、長時間の連続加工や硬質材料の加工に適した工具 |

精密加工は、以下のように加工精度が製品の機能や信頼性に直結する業界で活用されています。

| スマートフォン | 筐体・内部構造部品 |

| 自動車業界 | エンジン部品・駆動系部品 |

| 医療機器業界 | インプラント・手術用ツール |

| 航空・宇宙産業 | エンジン部品・センサー周辺部品 |

| 時計業界 | ギア・針 |

| ロボット産業 | アクチュエータ・関節機構 |

| 半導体産業 | フォトマスク・微細パターン形成 |

| 光学機器業界 | レンズ金型・光学素子のナノ単位加工 |

精密加工の主な5つの種類

精密加工にはさまざまな手法がありますが、用途や素材に応じて適切な加工方法を選ぶことが重要です。ここでは、代表的な5つの精密加工方法について、それぞれの特徴や用途を詳しく解説します。

- 切削加工

- 研削加工

- 放電加工(プラズマ加工)

- 超音波加工

- レーザー加工

1. 切削加工

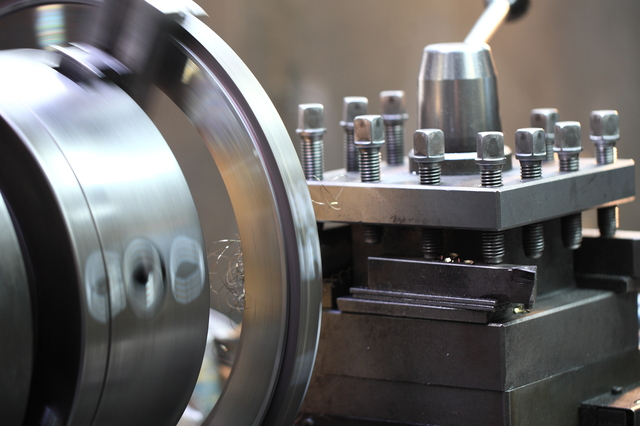

切削加工とは、旋盤やフライス盤、マシニングセンタなどの刃物で金属や樹脂を除去する加工方法です。主に外形加工や穴あけ、溝加工などに使われます。

金型を使わずCADデータなどから加工ができるため、短時間かつ高精度に加工できます。また、切削工具次第で複雑な形状の加工ができるため、量産品から試作品まで幅広く利用されています。

ただし、加工速度が速かったり加工面積が大きかったりするほど摩擦熱が起きやすいため、寸法変化を管理する必要があります。切削時に発生する切り粉や加工歪み、バリの状況によって、後処理が必要になることがあります。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

2. 研削加工

研削加工とは、高精度な仕上げやミクロン単位の寸法調整が求められる部品に対応する加工方法です。切削加工だけでは実現できない高品質な加工ができるため、金属加工の主に仕上げの工程として用いられます。

加工変形が少なく、熱や切削応力の影響を受けにくいため、仕上がりの精度や品質が高く、表面粗さを整える際にも向いています。さらに、研削に用いる砥石の自生作用により、切削加工が難しい硬質材の仕上げ加工も可能です。

ただし、研削は少しずつ進むため、加工時間が長く必要で工具の管理にもコストがかかります。また、場合によっては砥石との摩擦熱による焼けや寸法変化が起きる可能性もあります。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

3. 放電加工(プラズマ加工)

放電加工とは、電極とワークの間に高電圧をかけ、火花放電によって金属を局所的に溶かして除去する加工方法です。工具とワークが接触しない非接触加工であり、導電性のある材料のみ利用できます。

微細な形状や複雑な凹部の加工に適しており、刃物での切削が困難な超硬合金や焼入れ鋼などの難削材も高精度で加工できます。精密電極部品の加工や金型などに用いられています。

一方、火花でワークを除去するため、加工スピードの遅さと、電極の消耗が課題です。また、放電によって発生する熱の影響で、ワークの表面に再溶融層や微細なクラック(熱影響層)が残ることがあります。放電による消耗で電極が摩耗した場合、寸法精度が乱れる可能性があります。

4. 超音波加工

超音波加工は、工具に高周波の振動を加え、砥粒を介して材料を微細に除去する方法です。主に硬くて脆いセラミックス、ガラス、石英などの穴あけなどの微細加工に用いられます。

材料のクラックを抑えながら加工でき、微細な形状加工や深穴加工に優れています。砥粒を使って物理的に材料を削るため、熱による変形やクラックなどが起きにくく、素材の性質を損ないにくい点が利点です。

加工速度は比較的遅く、振幅、周波数、砥粒濃度などの加工条件の管理や工具の摩耗や砥粒の選定によって仕上がり精度に差が出る可能性があります。また、加工音や振動があるため、設備環境への配慮も求められます。

5. レーザー加工

レーザー加工は、高エネルギーのレーザー光を集束させ、局所的に材料を溶融または蒸発させる加工方法です。金属や樹脂、セラミックなど幅広い素材に対応可能で、切断・穴あけ・マーキングなど幅広い用途に用いられます。

最大の特徴は、非接触かつ高精度な加工が可能な点です。マスク不要のデジタル加工であるため、設計変更にも柔軟に対応でき、短納期の試作や多品種少量生産に適しています。

一方で、光の吸収率や反射率によって加工効率が大きく左右されるため、材料選定には注意が必要です。また、熱影響による変色や歪みが発生する場合があり、特に高精度部品の加工では冷却や遮熱の対策が求められます。

精密加工の特徴【メリット】

精密加工は、他の加工方法では実現が難しい高精度・高品質な製品づくりを可能にします。

製造業における競争力強化や製品寿命の向上にも大きく寄与しています。ここからは精密加工の特徴について解説します。

- 高い寸法精度・複雑形状の加工

- 少量・多品種への柔軟対応

- 多様な素材・加工に対応

高い寸法精度・複雑形状の加工

精密加工は、ミクロン単位の誤差範囲で部品を製造できる技術であり、製品の信頼性や性能を左右する重要な要素です。

複雑な3次元形状や微細な溝、穴なども正確に再現できるため、医療機器や半導体、航空機エンジン部品など、高度な製造要求がある分野に広く活用されています。

少量・多品種への柔軟対応

設計変更やカスタマイズ要求に対応しやすい点も、精密加工の大きなメリットです。

試作段階での詳細な調整や、小ロット多品種生産への対応が可能なため、研究開発向け部品やオーダーメイド製品の製造においても活用されています。

多様な素材・加工に対応

精密加工は、ステンレスやアルミニウムだけでなく、チタン・セラミックス・難削材などの特殊素材にも対応可能です。

また、切削・放電・レーザーなど多様な加工方法を組み合わせることで、素材特性に応じた最適な仕上がりを実現します。

【関連記事】

ステンレスとは?特徴・種類・錆びにくい理由を詳しく解説

精密加工の注意点【デメリット】

一方で、精密加工には高度な技術と設備が求められ、導入には慎重な検討が必要です。コストや運用面での課題も把握しておくことが重要です。

ここからは精密加工の注意点について解説します。

- 設備投資費用が高い

- 高い加工ノウハウ・熟練技術が必要

- コストを意識した生産計画が必須

設備投資費用が高い

精密加工を行うためには、高精度のNC工作機械や測定装置、クリーンな加工環境が必要です。これらの設備導入には多額の初期費用がかかるため、小規模な企業にとっては大きな負担となる場合があります。

高い加工ノウハウ・熟練技術が必要

ミクロン・ナノ単位での精度を実現するには、熟練技術者の高度なスキルと、金属特性や加工理論に対する深い理解が不可欠です。

例えば、曲げ加工ではスプリングバック、溶接では熱による歪みなどが生じやすく、それぞれの材料や加工方法に応じた管理と工夫が求められます。

コストを意識した生産計画が必須

精密加工は一般的にコストが高く、特に単価の安い大量生産には不向きです。試作や少量生産、カスタム製品においては優れた成果を発揮しますが、コスト効率を考慮して設計段階から無駄のない工程設計や生産管理が求められます。

精密加工のまとめ

精密加工は、製品の性能と信頼性を左右する技術です。高精度・高品質な加工が可能な一方で、コストや技術習得といったハードルもあります。だからこそ、用途に応じて加工方法・設備・人材を最適に選定し、企業競争力の向上に活かすことが重要です。

三和ニードル・ベアリングは超精密研削加工に強みがあります。外径精度±0.0001mmの量産加工をはじめ、内径・真円度・真直度・円筒度・粗さなどの要求仕様についても高いレベルでの対応が可能です。加工効率についても配慮した提案を行っていますので、精密加工でお困りの際はお気軽にお問い合わせください。