産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

- 部品加工

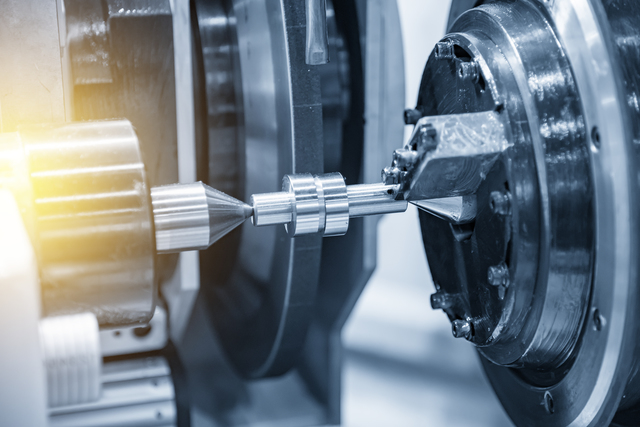

シャフトとは、産業機器や自動車、ロボットなどに欠かせない部品で、特に動力伝達や回転運動に関わる重要な役割を担います。一見シンプルな部品に見えても、用途や構造によって種類や設計の考え方は大きく異なります。設計や調達、加工をスムーズに進めるために、シャフトの基本について確認しておきましょう。

本記事では、シャフトの概要をはじめシャフトの種類や用途、設計・加工時に押さえるべきポイントについて詳しく解説します。

シャフトとは?産業機器における基本構造と役割

シャフトとは、回転運動の中心軸として動力やトルクを伝える目的で使用される円筒状の部品です。自動車のドライブシャフトやロボットの関節部、FA機器の送り軸など多岐にわたる分野で利用されています。

例えば、ドライブシャフトの場合、エンジンで発生した回転をタイヤに伝える役割があります。そのため、シャフトには強度と耐久性が求められるため、S45CやSUS304などの硬い材料が使用されるのです。また、機能構造として表面にキー溝、段付き形状、ネジなどの加工が施されることがあります。

シャフト部品とピン部品との違い

シャフトに似た部品としてピンがあります。シャフトもピンも円筒形状の部品ですが、その機能は異なります。

| 部品 | 機能 |

| シャフト | 回転して機械の動力を伝達 |

| ピン | 固定、位置決め |

シャフトは回転機能の中心軸で、高い精度と強度や動作条件への対応が必要な部品です。一方、ピンは外力に対して保持やずれ防止の固定や位置決めが主目的のため、比較的シンプルな形状をしています。治工具などに使われるピンであれば再利用することも珍しくはありません。

産業機器における代表的なシャフトの種類

ここでは、自動車部品や産業機器に使用されるシャフトの特徴について紹介します。

- 段付きシャフト

- 中空シャフト

- スプラインシャフト

- セレーションシャフト

- モーターシャフト

- トランスミッション用シャフト

段付きシャフト

段付きシャフトとは、自動車エンジン、汎用モーターなどで幅広く使用されるシャフトです。段差によりベアリングやギアなどがしっかり組み付けられるほか、抜け止めにもなります。また、段の部分が潤滑油の流路になることがあります。

段をつけて細くなった部分には応力が集中しやすいため、R形状や面取り加工などの応力緩和策が重要です。また、段部ごとに異なる公差管理が必要となるため、一般的にはCNC制御による高精度切削で加工されます。場合によっては研削でも対応可能です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

中空シャフト

中空シャフトとは、中が空洞になっているシャフトで、同じ外径のシャフトに比べて軽いという特徴があります。重い部品より軽い部品のほうが回りやすいため、回転するときの慣性モーメント抑制に役立ちます。

また、外側の強度や剛性が維持できていればねじれにくさをしめすトーション剛性も維持できます。空洞部にケーブルや冷却配管を通すなど、複数の機能を持たせることも可能です。

スプラインシャフト

スプライン(spline)には溝という意味があります。スプラインシャフトとは、高精度な溝が刻まれている部品で、断面は歯車のようになっています。溝があることで他の部品としっかり勘合するため、駆動構造など高精度かつ高荷重なトルクを伝達する場合などに用いられます。

ただし、加工コストは他のシャフトよりも高く、熱処理による歪み対策も重要です。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

セレーションシャフト

セレーションシャフトとは、外周に浅い山形の溝を設けた構造があるシャフトです。比較的製造コストが低く、中〜低トルクの位置決め用途などに用いられます。コストを抑えつつ滑り止め効果が得られるため、カメラ機器や小型モーターなどの調整部品によく使用されます。

寸法交差の管理は比較的緩やかですが、かじりやガタツキを避けるために表面粗さと材質の適合性を考慮する必要があります。

モーターシャフト

モーターシャフトとは、モーターの回転軸全般に用いられるシャフトです。耐久性と強度、長時間の高回転など過酷な使用に耐えるため、回転軸芯ブレや偏芯の許容範囲が明示されることがあります。

また、モーターの内部では磁石やコイルが使われているため、モーターシャフトも磁場の影響を受けやすいです。そこで、非磁性材や表面硬化処理が施されるケースもあります。

トランスミッション用シャフト

トランスミッション用シャフトとは、自動車や機械の変速機内部用に用いられるシャフトです。自動車のエンジンから車輪に動力を伝える役割があるため、歯車との嵌合やクラッチとの結合部などにおいて極めて高い寸法精度が必要です。

また、疲労破壊リスクなどを考慮した、FEM解析などを用いた構造設計が行われます。

シャフトを設計する際の3つの注意点

シャフトは複雑な構造をしている場合があり、1つの部品の中で複数の構造を取り入れられていることも珍しくありません。ここでは設計で特に注意したいポイントについて解説します。

- 使用条件に応じた材質と強度の選定

- はめあい・真円度・同軸度を配慮

- 表面処理や追加工の有無

1. 使用条件に応じた材質と強度の選定

シャフトはモーターやエンジン、減速機など発熱する機器の近くで使われることが多いため、高温・多湿・腐食など使用環境を踏まえた材質選定が必須です。

シャフトの材料には一般構造用鋼(S45C)、ステンレス鋼(SUS304・SUS440C)、工具鋼、チタン合金などがあり、それぞれ耐摩耗性、耐食性、剛性などが異なります。

2. はめあい・真円度・同軸度を配慮

ギアやベアリングと嵌合する部位では、JIS B0401などに基づく公差設計が必要です。特に真円度や同軸度のズレは振動・異音・早期摩耗につながるため、μm単位での精度指定が求められます。

また、精度指示の厳しさに応じて加工コストや納期にも影響するため、可能であれば早い段階で加工業者とすり合わせを行うことが重要です。加工設備によっては回転軸の両端固定治具の剛性や芯出し技術の有無が仕上がりに影響するため、加工体制も含めた評価が求められます。

3. 表面処理や追加工の有無

シャフトは材料の選定が重要ですが、使用環境や目的によっては、耐摩耗性や防錆性などを高めるために窒化・浸炭焼入れ・クロムメッキなどの表面処理が必要になることがあります。また、後工程でのキー加工、スプライン加工、溝加工なども図面段階で指示しておく必要があります。

熱処理後の追加工では、加工歪みや工具摩耗が生じるリスクがあり、工程管理や測定体制の確認や整合も重要です。

まとめ|シャフトとは機構を支える重要部品

シャフトは単なる回転軸ではなく、動力伝達・支持・位置決めといった重要な機能を担う精密部品です。そのため、設計段階での嵌合や精度要件の明確化、使用材質の選定、加工時の精度管理や工程制御など、すべての工程での連携が不可欠です。

三和ニードル・ベアリングでは、社内一貫生産体制を強みとして、設計段階や小ロットの試作にも柔軟に対応しています。シャフトの加工でお困りの際はぜひお気軽にお問い合わせください。