浸炭処理とは?加工方法や種類、メリットなどを解説!

- 技術紹介

浸炭処理は、主に低炭素鋼の表面硬度を高め、耐摩耗性を向上させるために用いられる熱処理技術です。処理を施すことで金属表面の炭素濃度が増加し、その後の焼入れ・焼戻しにより表面が硬化します。

この処理によって、表面は高い硬度と耐摩耗性を持つ一方、内部は硬化せず靭性を保持するため、衝撃に強く、破損しにくい性質を実現できます。

本記事では、浸炭処理の基本的な仕組みや特徴、さらに代表的な処理方法について、幅広くわかりやすく解説します。

浸炭処理とは

浸炭処理とは、鋼の表面に炭素を浸透させて、表面の硬度を上昇させる処理方法で、耐摩耗性の向上を目的として利用されています。

表面が硬く、内部が軟らかいため、耐摩耗性と靭性を兼ね備えた製品をつくることができます。ギアやシャフトなどに多く使用されており、自動車や重機の駆動部部品などに活用されています。

当社では、非磁性高硬度ステンレス浸炭処理技術「SVC(Sanwa Vacuum Carburizing)処理」をオリジナル処理技術として所有しています。

【関連記事】

SVC処理とは? TNKオリジナル熱処理について解説!

浸炭処理の種類

浸炭処理の種類は主に5つあります。この章では以下5つの浸炭処理の種類について解説します。

- 固体浸炭

- 液体浸炭

- ガス浸炭

- 真空浸炭

- プラズマ浸炭

固体浸炭

固体浸炭とは、浸炭する部品と浸炭剤(木炭や石炭粉末など)、浸炭促進剤(BaCO3 ・Na2CO3など)を耐熱鋼製の浸炭箱に入れて密閉して処理します。一般的に処理温度は900~950℃で行われますが、処理時間は処理物によって異なります。

固体浸炭は他の浸炭方法に比べて比較的簡単な方法の一つですが 、炭素濃度を調整できず過剰浸炭を起こす可能性があり、最新技術ではガス浸炭や真空浸炭など、より制御性や効率の高い方法が広く用いられています。

液体浸炭

液体浸炭とは、金属を高温の液体炭化剤(シアン化物塩など:塩浴)に浸して処理します。通常、温度は800~950℃程度に設定されます。窒化反応も同時に発生するため、液体浸炭窒化処理とも呼ばれ、温度が低いほど窒化反応が大きく、温度が高いほど浸炭反応が大きくなります。

液体浸炭は、比較的均一な炭化層を得ることができ、他の浸炭方法に比べて処理時間が短いという利点があります。

ただ、シアン化物を含む塩浴を使用することが多く、環境や安全性の面で問題となる場合があり、利用は減ってきています。

ガス浸炭

ガス浸炭とは、浸炭する部品を吸熱型変性ガス雰囲気で処理します。吸熱型変性ガスとは、炭化水素ガス(メタンやプロパンなど)と酸素の混合することで、一酸化炭素を生成させ、これが浸炭反応を引き起こします。通常、温度は900~950℃程度に設定されます。処理時間は通常は数時間から数十時間かけて行われます。

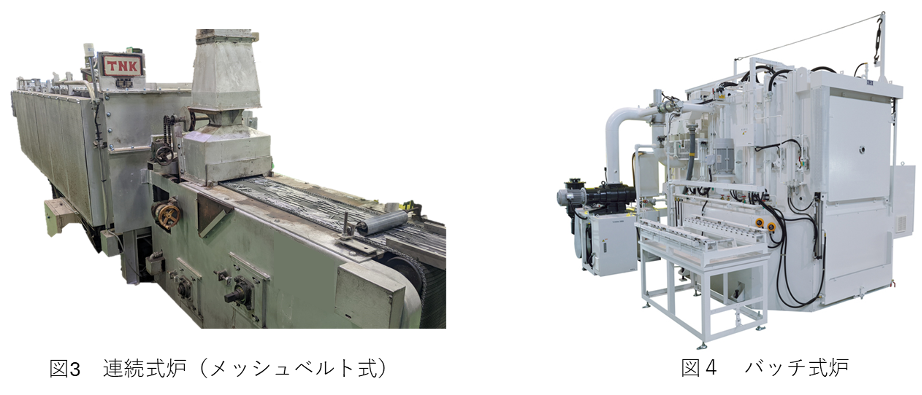

ガス浸炭は、部品の形状に関わらず均一に浸炭層を形成できるため、複雑な形状の部品にも適しています。また、一度に大量の部品を処理することができるため、量産に適しています。

デメリットとしては、高温でガスを制御するための設備が必要であり、炉の温度やガスの供給量を適切に管理するための技術やコストがかかります。また、大量の二酸化炭素を放出するため、昨今では、真空浸炭に切り替える動きが活発になっています。

真空浸炭

真空浸炭は、真空環境下で微量の炭化水素ガス(プロパンやアセチレンなど)を注入し浸炭処理を行います。従来のガス浸炭や液体浸炭と異なり、真空を使用することで、よりクリーンで精密な表面処理が可能になります。

炉の構造上の特性から他の浸炭処理よりも高温で処理することが可能で、一般的に処理温度は900~1100℃で行われます。

メリットは、高温処理によってガス浸炭よりも短い処理時間を実現できます。また、真空浸炭は、シアン化物などの有害物質を使用せず、排出ガスが少ないため、環境への負担が少ないことも特徴です。

デメリットは、専用設備が必要であり、初期投資や運用コストが高いことです。しかし、環境負荷の少なさから、最近は主流の浸炭処理方法になってきています。

プラズマ浸炭

プラズマ浸炭とは、炭化水素ガス(メタンやアセチレンなど)に電気を流すことでガスをプラズマ化させ、プラズマが金属表面に強力に作用し、炭素が効率的に拡散します。プラズマとは、電離したガス分子で、ガス分子がイオンや電子に分かれている状態です 。

プラズマ技術を使用することで、比較的低温での処理が可能で、変形や寸法の変化を最小限に抑えることができるため、特に精密部品に適しています。プラズマ浸炭も真空浸炭同様、シアン化物などの有害物質を使用せず、排出ガスが少ないため、環境への負担が少ないことも特徴です。

デメリットは、真空炉やプラズマ発生装置など、高度な設備が必要であり、初期導入コストが高いです。また、真空炉のサイズや処理量に制約があるため、大量生産には不向きな場合があります。

従来の浸炭法に比べてクリーンで効率的な処理方法であり、低温処理による寸法安定性を維持できるため、様々な工業分野で活用の拡大が見込まれます。

浸炭処理の特徴

浸炭処理の特徴として、他の表面処理との違いがあります。ここからは表面処理の違いについて解説します。

他の表面処理との違い

浸炭処理の最大の特徴は、硬化層深さが他の表面処理と比較して深いことがあげられます。そのメリットは、耐衝撃性が高いため、突発的なひび割れやカケが発生しにくいことです。カケた破片が駆動部に悪影響を及ぼすリスクを極力避けるために、浸炭処理部品が自動車や重機の駆動部に使われている理由の一つです。

一方デメリットは、もともと硬度が高い鋼材をさらに硬くすることには向かない処理ということです。硬度が高い鋼材はもともと炭素を多く含有していますので、浸炭処理による効果は小さいです。

また、他の表面処理と比較して高温で処理しますので、製品の熱影響による変形は避けられません。当社では、この変形量を見越した工法設計を行っており、製品を浸炭処理後に研削仕上げを行い、高品質な製品をつくっています。

三和ニードル・ベアリングの浸炭処理

当社では、環境負荷を考慮し、浸炭処理をすべて真空浸炭で実施しております。幅広い材質で浸炭処理が可能です。