針状コロ軸受とは?特徴・構造・用途と設計時の注意点を解説

- 部品加工

針状コロ軸受(ニードルローラーベアリング)は、小径かつ高荷重対応を両立できることから、精密機器から自動車まで幅広い分野で使用されています。構造がシンプルでありながら、転動体である針状コロの精度が性能を大きく左右するため、設計・製造の両面で高い技術力が求められます。

本記事では、針状コロ軸受の基本構造と種類、用途、設計時の留意点を技術担当者向けに詳しく解説します。

針状コロ軸受とは?

針状コロ軸受は、長さが直径の3倍以上ある細長い転動体(針状コロ)を用いる軸受です。ニードルローラーベアリングとも呼ばれています。転がり接触によって摩擦を低減しながら高荷重に耐える構造を持ち、同サイズのボールベアリングに比べて大幅に剛性が高いことが特徴です。

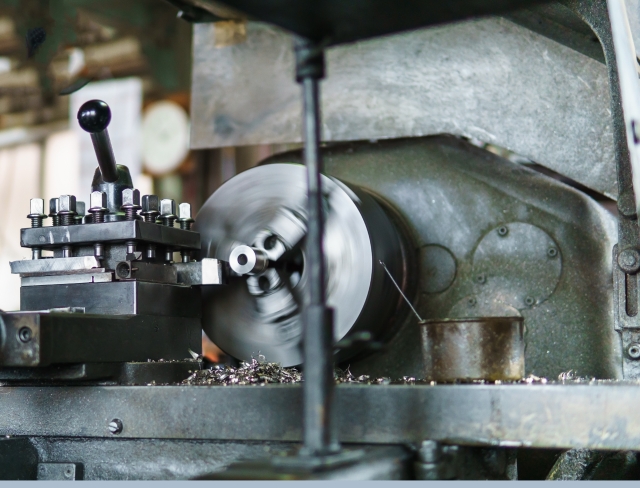

針状コロ軸受はスペース制約の厳しい小型機構や回転支持部に向いていて、工作機械や車載ユニットなどでも多く採用されています。軸受の性能は、針状コロの真円度・表面粗さ・寸法公差の精度に強く依存するため、研削加工による高精度仕上げが不可欠です。

- 針状コロ軸受の構造

- 他軸受との違い

針状コロ軸受の構造

針状コロ軸受は、外輪・内輪・針状コロ・保持器で構成されており、コロの配列や保持方法が軸受としての性能を大きく左右します。各部品の役割は以下のとおりです。

- 外輪:針状コロが転がる軌道面を形成し、荷重を受ける外側のリング。軌道面の硬度・真円度・表面粗さが重要。

- 内輪:外輪と向かい合う内側の軌道面を構成し、軸側の回転を受ける部品。外輪と同様に高い硬度と平滑性が重要。

- 針状コロ:細長いローラーで、線接触により高い荷重を支える中心要素。端部の形状(面取り・クラウニングなど)が重要。

- 保持器:針状コロ同士の干渉を防ぎ、所定のピッチで保持する部品。潤滑油の流路確保や耐熱性も重要な設計要素。

他軸受との違い

針状コロ軸受と、他軸受けには以下のような違いがあります。省スペースで高荷重に耐える設計を優先する場面では針状コロ軸受が最適であり、高速回転や低騒音を重視する場合はボールベアリングが有利になる傾向があります。

| 軸受の種類 | 転動体の形状 | 主な特徴 | 適した用途 |

|---|---|---|---|

| 針状コロ軸受(ニードルローラーベアリング) | 細長い円柱(針) | 外径を小さくでき、省スペースで高荷重を支える。薄肉構造でも高剛性。 | 自動車トランスミッション、小径モーター、電動工具、精密機器 |

| ボールベアリング(玉軸受) | 球状(ボール) | 点接触のため摩擦が小さく、高速回転・低騒音に向く。すきまの調整が容易。 | 小型モーター、家電、OA機器、医療機器 |

| 円筒コロ軸受 | 円筒(コロ) | 線接触で高荷重に強く、剛性が高い。中〜大型の機械向け。高速回転にも比較的対応。 | 工作機械、産業機械、駆動系ユニット |

| スラストコロ軸受 | 円筒・針状など(軸方向配置) | 軸方向荷重を支える。薄型化が可能で、ラジアル軸受と組み合わせて使用。 | 変速機、クラッチ、ポンプ、回転ステージ |

【関連記事】

ベアリングを支えるころの種類と用途、高精度加工に必要なポイント

針状コロ軸受の種類と特徴

針状コロ軸受は、使用条件や構造によっていくつかのタイプに分かれます。それぞれの構造的特徴を理解することで、荷重方向・速度条件・取付スペースに最適な選定が可能になります。

- 保持器付き針状コロ軸受

- 保持器なし針状コロ軸受

保持器付き針状コロ軸受

保持器付き針状コロ軸受は、針状コロの間に金属または樹脂製の保持器を配置し、転動体同士の接触を防ぐ構造が特徴です。

| メリット | デメリット |

|---|---|

| ■ 摩擦損失が小さく高速回転に強い ■ 発熱が少なく潤滑安定性が高い ■ 組付け性がよく、扱いやすい ■ 静音性が高く、精密機器に適合 |

■ コロ数が減るため荷重容量は保持器なし針状コロ軸受より劣る ■ 保持器の材料選定(耐熱・耐薬品性)が必要 ■ 高荷重・衝撃荷重には不向き |

保持器なし針状コロ軸受

保持器なしタイプは、軸受内部に可能な限り多くの針状コロを充填した構造で、高荷重を支えることに特化している点が特徴です。

| メリット | デメリット |

|---|---|

| ■ 同サイズで最も高い荷重容量 ■ 衝撃荷重・変動荷重に強く、低速域や衝撃荷重が多い環境でも耐久性がある ■ 断面高さを抑え、省スペース設計に貢献 ■ 構造がシンプルでコストメリットが出やすい |

■ コロ同士が接触するため摩擦が大きい ■ 高速回転には不向き ■ 潤滑油膜切れを起こしやすく、油溝設計が必須 ■ 保持器付きより発熱しやすい |

スラスト針状コロ軸受

スラスト針状コロ軸受は、円板状のリテーナに針状コロを放射状に並べ、軸方向荷重を受けるために設計された構造が特徴です。

| メリット | デメリット |

|---|---|

| ■ コンパクトな薄型で大きなスラスト荷重を支持 ■ ラジアル荷重+スラスト荷重の複合支持も可能 ■ クラッチやポンプなど軸方向荷重の大きい用途に最適 ■ 比較的組み付けが容易 |

■ ラジアル荷重は支えられないため併用が必要 ■ 保持器精度や端面仕上げの品質が寿命に影響 ■ 潤滑剤の不足で摩耗が進みやすく、適切なグリース選定が必要 ■ 衝撃荷重にはやや弱い場合がある |

針状コロ軸受の用途・活用例

針状コロ軸受は、高荷重・小型化・高精度といった特性から、あらゆる産業分野で採用されています。ここでは代表的な用途を3つの分野に分けて紹介します。

- 小径モーター・電動工具

- 自動車・二輪車・トランスミッション

- OA機器・医療機器など精密機器

小径モーター・電動工具

小型モーターや電動工具では、高トルクを小スペースで受ける必要があり、針状コロ軸受が軸を確実に支持します。高速回転時の静粛性や発熱抑制に優れ、保持器付きタイプが多く採用されています。

自動車・二輪車・トランスミッション

トランスミッションやエンジン補機など、高荷重・高温環境での回転支持に最適です。保持器なし針状コロ軸受の採用により衝撃荷重にも強く、EVユニットやクラッチ機構など幅広い駆動部で使用されています。

OA機器・医療機器など精密機器

薄型化と静音性が求められる精密駆動部で利用されます。耐食性や非磁性の材質も選択でき、医療機器など磁界の影響がある環境でも安定した回転性能を発揮します。

針状コロ軸受の設計・選定時の注意点

針状コロ軸受の性能を最大限に引き出すには、設計段階でも以下の配慮が欠かせません。詳しく解説します。

- 荷重方向と接触長さの関係

- 潤滑剤・保持器の材料選定

- 回転精度とクリアランスの管理

- 組付け公差と熱膨張の考慮

荷重方向と接触長さの関係

針状コロは線接触で荷重を支えるため、荷重方向と接触線が一致しないと局部的な応力集中が発生します。そのため、適正なコロの長さと軌道幅を設定して荷重を均等に分散することが重要です。

また、軸やハウジングの変形を考慮した設計も欠かせません。偏荷重や軸とハウジングが完全に平行にならないことが予想される場合は、コロの端面にR形状や凸形状をわずかに丸めるクラウニング加工で応力緩和を図ります。

潤滑剤・保持器の材料選定

潤滑剤は軸受寿命を左右する重要要素です。高速回転では油膜の安定性を確保するため、低粘度の潤滑油や高性能グリースを用いることが多く見られます。そのため、保持器の材料は耐熱性・潤滑剤との相性・軽量性を考慮して選定し、樹脂製保持器では寸法安定性にも注意が必要です。

さらに、潤滑不足を防ぐために、油穴や油溝の設計も重要です。

回転精度とクリアランスの管理

コロ・外輪・内輪の加工精度は直接回転精度に影響します。クリアランスが過大だと振動や騒音が発生し、過小だと焼き付きのリスクが高まります。熱膨張を想定した嵌合設計を行い、使用温度域での寸法変化も管理する必要があります。

用途に応じて精度等級の検討を行い、組付け時の測定確認も欠かせません。

組付け公差と熱膨張の考慮

針状コロ軸受は線接触で荷重を受けるため、外輪・内輪・コロのわずかなクリアランス変動が摩耗や焼き付きに直結します。圧入時の外輪変形やシャフト側の嵌合公差の誤差が累積すると、荷重分布が乱れ寿命が低下します。また、運転時の温度上昇では、軸と外輪の膨張量の差によりクリアランスが過小または過大となり、境界潤滑・振動・騒音などの不具合を招きます。

これらを防ぐには、材質の熱膨張係数や使用温度域を踏まえ、組付け公差と熱影響を一貫して管理し、運転時に適正なクリアランスを確保する設計が不可欠です。

三和ニードル・ベアリング株式会社の技術と対応力

三和ニードル・ベアリングは、切削・熱処理・研削・検査までを自社内で一貫対応し、試作1個から月産100万個の量産まで柔軟に供給できる体制を備えています。独自開発設備によるサブミクロン精度の超精密研削では、真円度0.0001mm・表面粗さRa0.02を実現し、寸法公差や硬度分布を高精度に制御します。

加工材料はSUJ2・SUS420J2に加えて、非磁性と高硬度を両立するオリジナル材「15MH」も選択可能で、独自のSVC処理にも対応しています。さらに、真空炉・無酸化連続炉・サブゼロ処理を組み合わせた高度な熱処理技術により、要求精度や用途に応じた最適な材質特性を実現します。こうした技術力と品質管理体制は、自動車・産業機械・医療機器など多様な分野で採用されています。

まとめ|針状コロ軸受は小型化と高荷重対応を両立する軸受要素

針状コロ軸受は、省スペース設計で高荷重を支える重要要素です。構造や種類を正しく理解し、荷重条件や潤滑設計を適切に行うことで、長寿命かつ安定した機構を実現できます。

三和ニードル・ベアリングでは、サブミクロン精度の研削技術と社内一貫生産体制により、オーダーメイドの針状コロ・軸受製作に対応しています。

材質・ロット・形状を問わず、図面段階からのご相談も可能です。精密研削・熱処理を含む加工でお困りの際は、ぜひお気軽にお問い合わせください。