旋盤加工とは?加工の仕組みと部品製作への活用ポイント

- 加工技術

旋盤加工は、工作機械による切削加工の中でも、最も基本的かつ広く使用されている手法の一つです。特に円筒形状の部品製作において高い精度と安定性を発揮し、シャフトやピン、ブッシュといった回転機構部品には欠かせません。また、NC旋盤の進化により、自動化や複合加工も可能となり、試作から量産まで幅広く用いられています。

本記事では、旋盤加工の基本原理から加工の種類、メリットや設計上の注意点まで、部品製作に活かせる実践的なポイントを詳しく解説します。

旋盤加工とは?

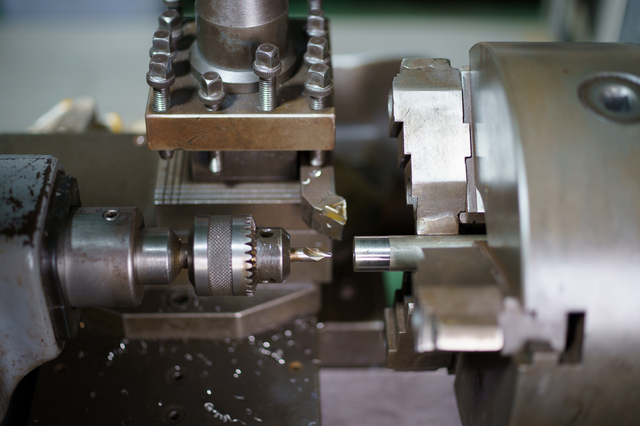

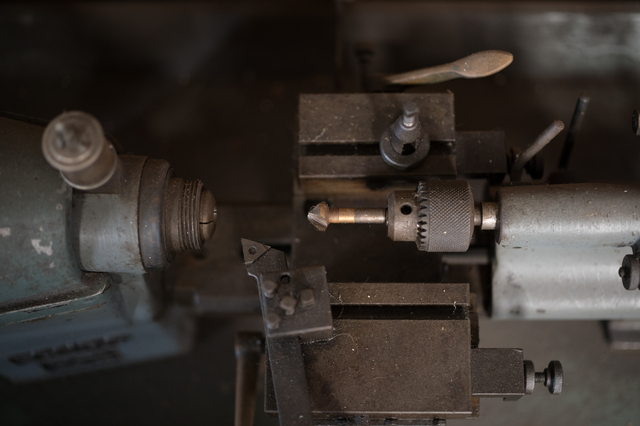

旋盤加工は、軸状や円筒形状の部品を製作するうえで欠かせない加工技術です。ワーク(素材)を回転させ、固定された切削工具を押し当てることで、外径や内径を削り出します。そのため、シャフト、ピンなど、回転対称形状で真円度や同心度が求められる部品の加工に適しています。

旋盤には、大きく分けて汎用旋盤とNC旋盤(数値制御旋盤)の2種類があります。汎用旋盤は作業者が手動で操作しながら寸法や形状を調整するため、少量多品種やイレギュラー対応に適しています。

一方、NC旋盤はCAD/CAMなどで作成したデータから数値プログラムを生成して刃物の移動や主軸の回転を自動制御します。汎用旋盤に比べると高価な機械ですが、量産部品に対して一定の品質を維持した加工が可能です。

【関連記事】

CNC自動旋盤とは? 特徴、メリットなどを解説!

旋盤加工の種類と対応可能な加工

旋盤加工には多彩な加工方法があります。ここでは代表的な加工法について、特徴や用途例を紹介します。

- 外径加工|ワーク外周の形状・寸法を整える

- 端面加工|ワークの端面を平滑または段付きに整える

- 内径加工|穴あけおよび穴の仕上げ加工

- ねじ切り加工|外ねじ・内ねじの成形

外径加工|ワーク外周の形状・寸法を整える

外径加工は、ワークの外周を刃物で削り、目的の直径や形状に仕上げる最も基本的な旋盤加工です。

| 外丸削り(外径切削) | 素材の表面から一定量を均一に削る加工 |

| 段削り | 段付きシャフトやスペーサーなどワークに段差のある直径を形成する加工 |

| テーパ削り | 一定の勾配を持つ外周形状を形成する加工 |

| 曲面削り | 球面や楕円面など滑らかな曲率を持つ外形を生成する加工 |

| 溝入れ(スロッティング) | 外周に溝を設ける加工 |

| 突切り(パーティング) | 加工済みのワークを素材から切り離すための加工 |

| ローレット切り | 滑り止めや意匠目的でワークの外周にギザギザ模様を付ける加工 |

端面加工|ワークの端面を平滑または段付きに整える

端面加工は、ワークの正面(切断面)に対して行う加工で、嵌合面や基準面などの平面出しや座ぐりや止まり穴の入り口などの段差形成、バリ除去などが主な目的です。

| 端面削り | ワークの端部を削り、平坦で直角な端面を形成する加工 |

| 正面削り | 端面に段差や溝などの複雑な形状を削りとる加工 |

| 面取り | 端部の鋭角部分を45°やR形状に削り取る加工 |

内径加工|穴あけおよび穴の仕上げ加工

内径加工は、ワークの内部に穴をあけたり、穴を仕上げたりするための加工です。工具がワークの内側に入り込むため、切削状態の視認性が低く、工具のたわみや切りくずの排出などの管理が重要となる加工です。

| 穴あけ | 回転するワークにドリルで貫通穴や止まり穴を形成する加工 |

| 中ぐり(ボーリング) | 既にあけた下穴を広げ、より高い寸法精度と内面仕上げを行うための加工 |

ねじ切り加工|外ねじ・内ねじの成形

ねじ切り加工は、旋盤でねじ山を切削して、ボルトやナットといった締結部品を製造する工程です。

| おねじ切り | ワークの外周にねじ山を削り出す加工 |

| めねじ切り | 内径にねじ山を形成する加工 |

旋盤加工のメリット

旋盤加工は、その構造上シンプルでありながら、精度、操作性、柔軟性に優れ、さまざまな部品製造に対応可能な汎用性の高い加工技術です。

ここでは、旋盤加工が多くの現場で選ばれる理由について、技術的な観点から解説します。

- 高精度な加工が可能

- 自動化による操作性と量産性

- 幅広い材料に対応できる

高精度な加工が可能

旋盤加工では、ワークを回転させて常に一定方向からの切削を行うため、加工面にムラが出にくく、真円度や同軸度の確保がしやすい特徴があります。また、滑らかな仕上げが可能で、摺動性や耐摩耗性にも優れた性能を持たせることができます。

さらに、NC旋盤ではより高度な制御ができるほか、工具摩耗補正機能や測定器とのインターフェースによって加工中のフィードバック制御ができるため、精度の長時間安定性が高められます。

自動化による操作性と量産性

NC旋盤の大きなメリットの一つが、自動化による安定した操作性と高い量産効率です。プログラムで加工条件を管理することで、安定した品質の加工が可能になり、人手不足の解消や技能者の属人化リスクを軽減できます。

また、旋削用の複数工具を自動で切り替えられるタレット(工具台)や、ミーリング工具を自動で交換できるATCを備えた複合旋盤を活用することで、段取り替えの手間を削減でき、加工効率の向上にもつながります。

幅広い材料に対応できる

旋盤加工は、炭素鋼、合金鋼、鋳鉄などの鉄系材料はもちろん、アルミ、銅、チタン、ステンレス、樹脂など、非常に幅広い素材に対応可能です。素材の違いに応じて、切削速度、送り速度、刃物の材質・形状を適切に選定することで、安定した加工品質が得られます。

また、焼入れ材やインコネル、ハステロイ、セラミックといった難削材に対しても、CBN工具やダイヤモンド工具、特殊コーティングツールの導入により、高い切削性能を維持しつつ対応可能です。

旋盤加工の注意点

旋盤加工は高精度・高効率な加工手法として非常に優れていますが、その反面、設計上・加工上の特性から注意すべき点もいくつか存在します。こうした注意点を事前に理解しておくことは、部品設計におけるリスク回避や加工トラブルの未然防止に直結します。

- 加工対象が回転対称形状に限定される

- 工具摩耗・ビビリの影響がある

- チャッキング・固定精度が重要

加工対象が回転対称形状に限定される

旋盤加工は、ワーク(素材)を回転させて切削を行うという原理上、「回転対称形状」にしか対応できません。つまり、角材や多角形状、複雑な3D曲面を持つ部品などは旋盤だけでは加工できないため、必要に応じてフライス加工やマシニングセンタ加工との組み合わせが必要になります。

たとえば、外径は旋盤で仕上げ、キー溝や止まり穴はフライスやボーリング加工で後加工するなど、旋盤加工を前提とした設計を行うことで、無駄な段取りや追加工を減らし、コストとリードタイムの削減にもつながります。

【関連記事】

マシニング加工とは?特徴や種類から加工の手順までを詳しく解説

工具摩耗・ビビリの影響がある

旋盤加工では、刃物がワークに長時間接触するため、工具が徐々に摩耗します。特に硬い材質や高回転・高送り条件での加工では、工具の刃先が熱で劣化しやすく、加工精度や表面品質の低下を招く可能性があるのです。

そこで、工具寿命の管理と定期的な交換や切削速度・送り速度・切込み深さなど加工条件の最適化が不可欠です。また、工具やワークが共振して発生するビビリ現象にも注意が必要です。ビビリが起こると、加工面にチャターマークと呼ばれる縞状の模様が出たり、工具が欠けるリスクも増大します。

そのため、ワークの突き出し量を抑えたり、防振構造のバイトを使用したり、クランプ剛性を高めたりする工夫が必要です。

チャッキング・固定精度が重要

旋盤加工では、ワークを主軸に固定(チャック)して加工を行います。この固定精度が不十分だと、中心軸のブレや外径と内径の同心がズレるなどの寸法不良につながります。

特に長尺ワークや薄肉ワークの場合、振れやたわみの影響が大きくなるためチャッキングの難易度が高くなります。また、段付きシャフトなどでは、工程ごとに把持部が変わって基準位置がずれるリスクもあり、工程設計時に十分な検討が求められます。

設計側でも、クランプしやすい外径部や基準面を設けることによって、加工現場の負担を軽減することができます。加工精度と生産性を両立させるためには、設計・製造・品質管理が連携して「固定・芯出し」の観点を共有することが重要です。

まとめ|旋盤加工の基本を知って部品設計に活用しよう

旋盤加工は、外径・内径・端面・ねじ切りなどさまざまな加工に用いられています。真円度や同軸度を高精度に管理できる一方で、加工形状の制限や工具摩耗、固定精度などの課題もあります。

三和ニードル・ベアリングでは、NC旋盤による高度な旋削加工はもちろん、コア技術である研削加工や熱処理、切削、塑性加工を組み合わせた社内一貫生産体制を整えています。旋盤加工部品の製作においても豊富な実績とノウハウを活かして最適な提案が行えるため、材料選定や加工可否の検討が必要な際には、ぜひお気軽にお問い合わせください。