難削材のチタンは加工が難しい?代表的な課題と対応技術を徹底解説

- 加工技術

チタンは、軽量で強度や耐食性にも優れているため、航空機や医療機器などの最先端分野で欠かせない素材です。一方で、チタンは難削材と呼ばれるほど加工が難しい金属でもあります。変形や割れのリスクが高いだけでなく、工具の消耗や発火の危険もあります。

そのため、チタンの特性を正しく理解して適切な技術と設備で対応することが、精密部品の安定供給や品質保証の鍵となります。本記事では、チタンの特性や加工方法など、チタンの加工時に押さえるべき課題や注意点を整理します。あわせて、加工メーカーを選定するのに役立つポイントも合わせて紹介するので、ぜひ参考にしてください。

チタンとは

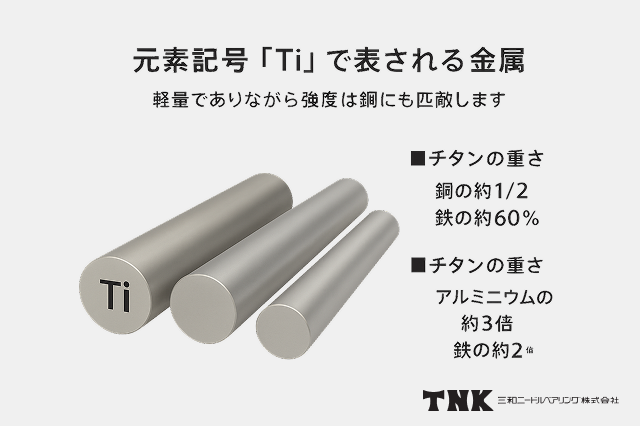

チタンは元素記号「Ti」で表される金属で、軽量でありながら強度は鋼にも匹敵します。

|

また、空気中で自然に形成される酸化被膜によって耐食性が非常に高く、海水や酸性環境下でもさびにくいです。さらに、生体適合性にも優れ、金属アレルギーなどを起こしにくい特徴があります。

そのため、チタンは航空機エンジン部材や宇宙機器、化学プラントの熱交換器など、高温や過酷な環境下での使用が前提となる分野や人工関節、歯科用インプラントといった医療分野でも利用されています。

チタン加工の種類

チタンの加工方法はさまざまですが、一般的な金属の加工よりも難易度が高いため、適切な工法の選択と条件設定が不可欠です。ここでは代表的な加工方法を紹介します。

- 切断加工:レーザー加工、ワイヤーカットなど

- 切削加工:マシニング加工、フライス加工、ドリル加工など

- 曲げ加工:プレス加工・小R曲げなど

- 溶接加工:TIG溶接、MIG溶接、電子ビーム溶接

切断加工:レーザー加工、ワイヤーカットなど

チタンの切断では、レーザー加工やワイヤーカットがよく用いられます。レーザー加工は高精度で非接触のため変形を抑えやすい一方、熱の影響により切断面に酸化皮膜が生じるおそれがあり、後工程での表面処理が必要となる場合があります。

ワイヤーカットは放電によって切断するため、複雑な形状や厚板の加工にも対応できますが、加工速度が遅い点が課題です。

切削加工:マシニング加工、フライス加工、ドリル加工など

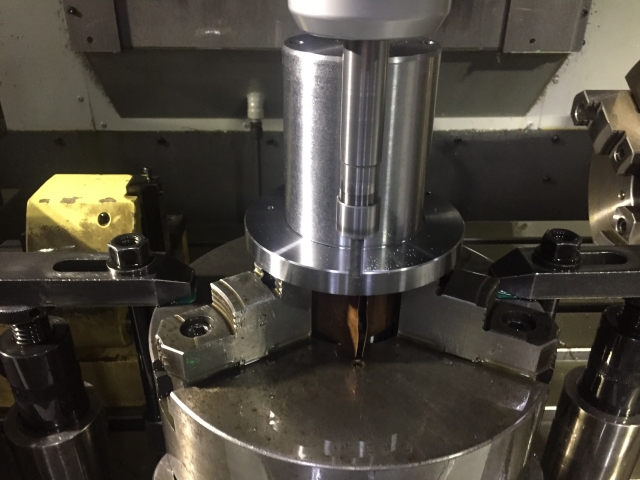

チタンで切削加工を行う場合、熱伝導率の低さが問題になります。切削熱が工具に集中して摩耗を早めるなど、工具が傷みやすい傾向があります。そのため、切削条件を低速・高送りに調整し、適切なクーラントを十分量供給することが重要です。

マシニングやフライス加工では高剛性の設備が欠かせず、ドリル加工でも工具選定に高度なノウハウが求められます。

【関連記事】

マシニング加工とは?特徴や種類から加工の手順までを詳しく解説

曲げ加工:プレス加工・小R曲げなど

チタンはヤング率が低く弾性回復が大きいため、曲げ加工時には曲げた材料が元の形状に戻ろうとスプリングバックが強く現れます。そのため、仕様どおりの形状を得るには、補正を織り込んだ曲げ角度設定が必要です。

また、小R曲げなど急な曲げを行う場合には、割れやひびが生じやすいため、成形速度を小さくする、潤滑剤やビニール被膜を使用する、予備加熱や専用治具を用いるなどの工夫が求められます。

溶接加工:TIG溶接、MIG溶接、電子ビーム溶接

チタンは溶接時に空気中の酸素や窒素と反応してもろくなるリスクが高いため、シールドガスによる保護が必須です。そのため、TIG溶接やMIG溶接ではアルゴンなどの不活性ガスによるシールドを用いて溶接部が空気に触れないよう管理します。

また、高い精度で加工する際には電子ビーム溶接を用いる場合もあります。このときも真空中で行うことで不純物の混入を防ぎます。

チタン加工が難しい理由と代表的な課題

チタンは優れた特性を持つ一方、加工が難しい難削材として扱われています。ここでは代表的な課題について、詳しく解説します。

- 変形やひび割れが起きやすい

- 熱の影響で工具が摩耗する

- 発火の危険性がある

- 工具のチッピングが起きやすい

変形やひび割れが起きやすい

チタンはヤング率が鉄のおよそ半分と低いため、加工中にたわみや振動が起きやすい金属です。その結果、寸法精度の低下や、薄肉部品ではひび割れの原因になることがあります。

特に切削や曲げ加工ではこの影響が大きく、専用治具で剛性を高めることや、切削条件を細かく調整することが求められます。

熱の影響で工具が摩耗する

チタンは熱伝導率が小さく、加工時に発生する熱が工具先端に集中します。これにより摩擦が増えて急速に摩耗したり、焼き付いたりする原因になります。

そのため、長時間連続加工することは難しく、切削速度を抑えるとともに、大量の切削油やクーラントで熱を逃がす工夫が欠かせません。

【関連記事】

切削加工における難削材対応とは?材質別の課題と加工技術

発火の危険性がある

チタンの切粉は高温になると酸素や水分と反応し、自然発火する危険性があります。万一発火した場合でも、消火に水を用いると水素爆発のリスクがあるため、乾燥砂や粉末消火剤で対応するなど加工の管理が難しい材料です。

現場では切粉を溜め込まないようこまめに処理し、安全対策を徹底することが重要です。

工具のチッピングが起きやすい

チタン合金は引張強度が高いため、工具の刃先に大きな負担がかかりやすくなります。その結果、刃先が欠けるチッピングが頻発し、加工精度の低下や工具コストの増加につながります。

チッピングの要望には、耐摩耗性や耐欠損性に優れた材質の工具を選ぶとともに、加工速度など切削条件を安定させることが必要です。

チタン加工を行う際に配慮すべきポイント

チタンの加工は困難ですが、いくつかのポイントを押さえることで安定した加工が可能になります。ここでは代表的な対策を紹介します。

- 切削速度を抑える

- 切削油の適切な利用

- 専用工具・設備の使用

切削速度を抑える

チタンは熱伝導率が低いため、切削時に発生した熱が工具先端に集中しやすい特徴があります。そこで、作業効率よりも品質と安全性を優先して速度を管理することが重要です。そのため、加工時には通常よりも切削速度を遅くして、加工熱の最小化を図ります。

1つの部品が完成するまでの時間は長くなりますが、工具の寿命を延ばして、寸法精度の安定化を図る効果が期待できます。

切削油の適切な利用

チタンの加工には熱と摩擦を調整する切削油が欠かせません。水溶性切削油は冷却性に優れ、工具温度の上昇を抑えやすいため、高速加工や大量の発熱が予想される場面に有効です。

一方、低速加工では不水溶性油剤を使うことで刃先の摩耗や焼き付きが抑制できます。また、切削油の注入圧力や供給量の管理も重要です。

専用工具・設備の使用

チタンの切削には、耐摩耗性と耐欠損性を兼ね備えた専用工具の選定が不可欠です。工具には、K10やK20などの超硬合金やコーティングしたものを使用します。

さらに、ヤング率の低さによるたわみや振動を抑えるため、高剛性の工作機械や専用治具の設計も重要です。

チタン加工に求められる設備と技術

チタンなどの難削材を安定して加工するためには、加工を依頼する企業がどのような設備や技術を持っているかが大きな判断材料となります。以下では、加工先選びのポイントとなる要素を紹介します。

- 高剛性の工作機械と専用工具

- 冷却・切削油の管理

- 品質保証と検査体制

高剛性の工作機械と専用工具

チタンは加工中に強い切削抵抗と振動を発生させるため、高剛性の工作機械の使用が必須です。加えて、チタンに対応した専用工具やコーティングを施した刃具や加工ノウハウにより、さらに安定した加工が可能です。

冷却・切削油の管理

チタンの加工では、熱がこもりやすいため、冷却性能の高いクーラント供給が欠かせません。大量かつ高圧での切削油供給は、工具刃先の温度を下げ、発火や焼き付きのリスクを大幅に低減します。

さらに、切削油の種類や濃度、循環システムの管理を徹底することで、安定した加工環境が維持できます。

品質保証と検査体制

難削材加工では、単に削るだけでなく、完成品の品質保証が重要です。三次元測定機や表面粗さ計といった精密測定装置を用いて、寸法公差や表面品質を検証する体制が整っているかどうかは加工先選びの大きなポイントです。

また、トレーサビリティを確保した検査記録や、ISOなどの品質認証の有無も信頼性を判断する材料となります。

まとめ|難しいチタン加工の課題と対策を理解し精密加工に活かそう

チタンは軽量・高強度・耐食性といった優れた特性を持ちながら、加工が難しい代表的な難削材です。変形や摩耗、発火、チッピングといった課題を理解し、切削条件や油剤の工夫、専用設備による対策を講じることで、安定した精密加工が可能になります。

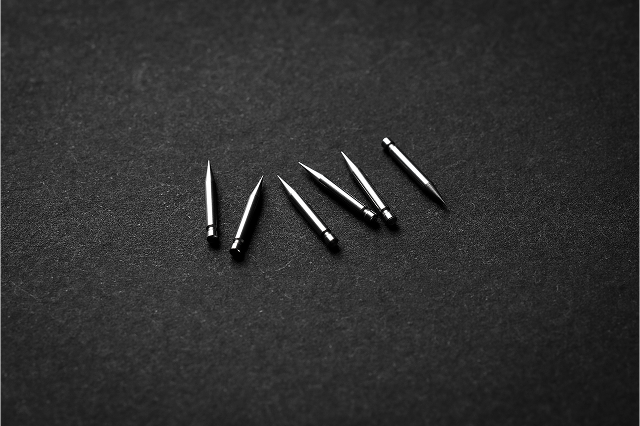

三和ニードル・ベアリングでは、ステンレスをはじめ、チタンやセラミックといった難削材の加工を行っています。自社開発を含む専用設備と、材料選定から切削・熱処理・研削・検査までを自社で完結できる一貫生産体制が特徴です。

試作1個から100万個/月を超える量産まで柔軟に対応可能ですので、難削材の加工で課題をお持ちの際は、ぜひお気軽にご相談ください。