難削材チタンにおける歩留まり50% 改善。段付き中空シャフトの工法提案の経緯について

- 製作事例

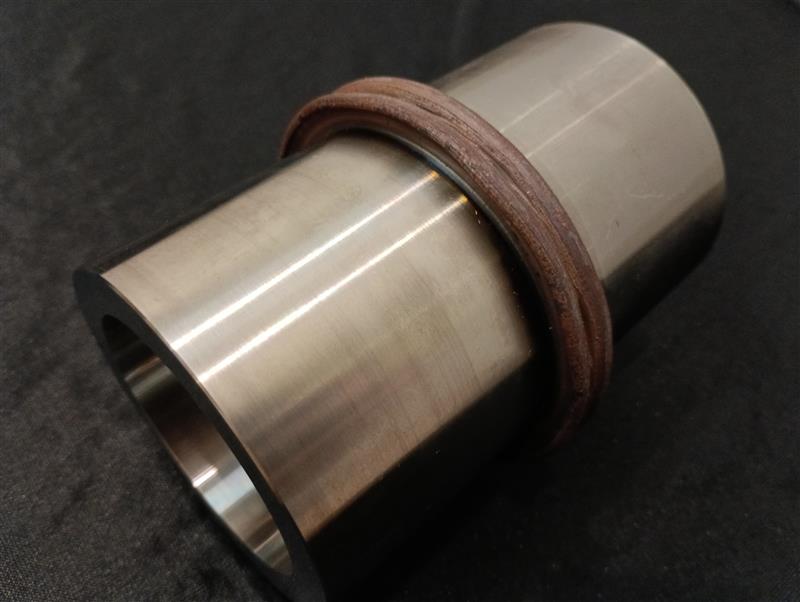

製品紹介 | 段付き中空シャフトとは

航空宇宙分野向けの段付き中空シャフトの開発経緯を紹介します。

本製品は材質にチタン(Ti-6Al-4V)を採用している点が特徴です。

三和ニードル・ベアリングの主力製品はステンレス製のシャフトですが、難削材や新材料の加工にも積極的に取り組んでいます。

本記事で紹介するチタン製の段付き中空シャフトについても、実際にお客様からのご要望を受け、社内で検討を重ねて工法の提案を行いました。

軽量・高硬度の材料であるチタンの採用に加え、中空加工を施すことでユニット全体の軽量化に大きく貢献します。

製作経緯 | 新たな分野の開拓

家電・機械・自動車と様々な分野で精密加工を活かし貢献してきた三和ニードル・ベアリングは、新たな分野への進出を目指し、幅広い分野へのアプローチを続けております。

その結果、多くの分野で培った実績により検討・提案できる加工方法の幅は広く、強みである研削技術だけには留まらず様々な加工にトライし、お客様が設計段階で直面する課題の解決を行っています。

そのなかで、航空宇宙分野でも自社の加工技術を活かすことができると考え、取引のあったお客様が開発を行っていた製品に対して加工検討を行うことになりました。

製品の課題

今回の製品の大きな課題は、材料の歩留まりでした。

中空シャフトに採用を検討していたTi-6Al-4Vの特徴としては、下記の点が挙げられました。

- 難鍛造材

- 高価

- パイプ材が市場に少ない

【関連記事】

難削材のチタンは加工が難しい?代表的な課題と対応技術を徹底解説

つまり、採用にはメリットが多く製品の性能向上に寄与しますが、材料自体が高単価であるため本材料の歩留まり改善はそのままコスト改善に繋がります。

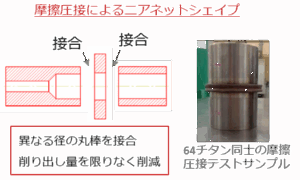

従来工法では、鍛造ではなく最大径に合わせた丸棒から切削加工で形状を作り出しているため、削り量が多い点が課題になっていました。

課題解決のポイント

そこで三和ニードル・ベアリングは、摩擦圧接によるニアネットシェイプを提案しました。

各部品を接合することで形状を作り出すため、余分な材料を無くし、歩留まりを大きく改善させることができました。

具体的には、丸棒切削より材料歩留 が50% 減という結果を得られました。

三和ニードル・ベアリングでは、長年培った加工技術・実績から様々な工法の提案を行っています。

社内一貫生産を行っており、提案できる加工方法の幅も広く、必要に応じて外部連携も含めた提案も行っているため実現できました。

三和ニードル・ベアリング技術者の声

「難削材の中空シャフトは加工方法のわずかな条件の違いで不良につながる製品です。工法を最適化しなければ、製品の品質確保は困難となります。現在は、本事例を他のお客様への工法提案にも応用できています。」(技術部 /担当者コメント)

「できない」を「やってみよう」と捉え、チャレンジすることが三和ニードル・ベアリングの技術者が持つ精神です。

実績の多くない材料の加工であっても、実現できる方法を模索し、試行錯誤を重ねながらお客様の困りごと解決に向けて尽力します。

今後の展望・技術展開

軽量材×高剛性材の接合技術の研究を進めることで、今回のケースのようにお客様への最適工法のご提案を実現していきます。

三和ニードル・ベアリングは、サブミクロン精度での超精密加工技術をはじめ、社内一貫生産体制による幅広い工法のノウハウを保有しています。

お客様のニーズに合わせて試作段階から量産まで伴走し、より良い製品の開発に貢献いたします。

設計段階で品質面の課題があるお客様がいらっしゃいましたら、ぜひ一度三和ニードル・ベアリングにご相談ください。

お問い合わせはこちら

【関連記事】