バレル研磨とは?多用途で活きる仕上げ処理の技術と設計上の注意点

- 加工技術

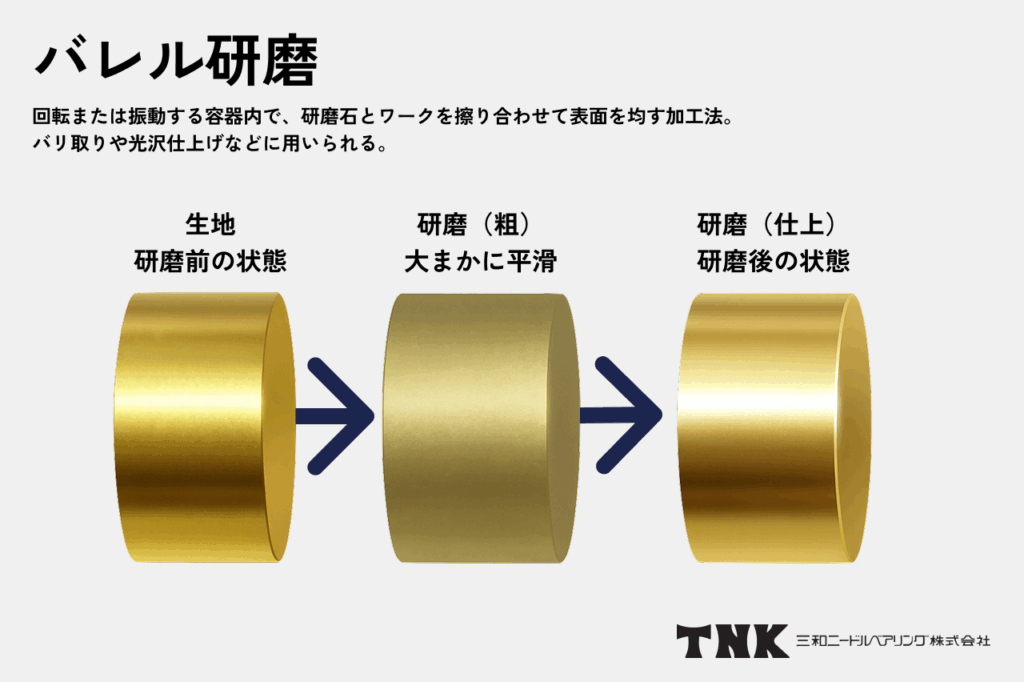

バレル研磨は、切削やプレス、焼入れなどの加工を終えた後、製品表面に残る微細なバリや凹凸を均一に整える目的で用いられます。しかし、バレル研磨の仕組みをはじめ、研削やバフ研磨との違い、寸法への影響などに疑問を持つ方も多いのではないでしょうか。

本記事では、バレル研磨の基本原理や種類ごとの特徴、主な用途、さらに設計・加工時に注意すべき実務的ポイントを詳しく解説します。特に量産部品や精密部品を扱う際に役立つ研磨精度とコストを両立させるための考え方もまとめていますので、ぜひ参考にしてください。

バレル研磨とは?

「バレル(barrel)」とは、英語で「樽」や「回転容器」を意味します。バレル研磨とは、円筒状の容器であるバレルに研磨石などのメディアと被削材を入れた状態で、容器を回転・振動させて、内部の摩擦を利用して表面を仕上げる加工法です。

| 名称 | 説明 |

| 研磨石 | 研磨に使う固形の砥粒素材。セラミックや樹脂、プラスチックなどが一般的 |

| メディア | 研磨石・チップ・ボールなどの形を含む研磨媒体の総称。目的により使用するものが異なる |

バレル研磨の目的は、バリ取り、酸化膜やスケールの除去、表面の平滑化や光沢仕上げなどさまざまです。研削加工と異なり、部品全体を均一に磨くことができます。

しかし、厳密にどの部位をどの程度除去するかの設定が難しいため、寸法精度の高い仕上げよりも、量産する金属・樹脂部品の表面品質安定化として見た目や摺動性、清浄性の向上を重視する場合に向いています。

また、バレル研磨は多数の部品を同時に処理できるため、手作業研磨や個別研削に比べて処理コストを抑えやすく、生産性の高い表面処理技術として広く用いられています。

【関連記事】

研磨加工とは?精密部品に欠かせない工程と技術の基礎知識

バレル研磨の種類と特徴

バレル研磨には複数の方式があり、装置の動作原理や処理能力が異なります。目的や対象材質に合わせて方式を選定することが重要です。ここでは代表的な3種類を紹介します。

- 回転バレル研磨

- 振動バレル研磨

- 遠心バレル研磨

回転バレル研磨

回転バレル研磨は、最も一般的なバレル研磨の方式です。ドラム型の研磨槽を一定速度で回転させる方法で、部品とメディアの転がり摩擦によってバリ取りや表面の平滑化を行います。

メリット

構造がシンプル、メンテナンス性が高い、比較的低コストで導入できる

デメリット

処理速度が他方式に比べてやや遅く、大量生産には不向き

回転バレル研磨は、加工時の衝撃が少なくワーク表面へのダメージが小さいため、小径ピンや薄肉ワークなど、形状に制約のある部品の仕上げにも適しています。たとえば、精密シャフトやスプリングピンなど、寸法精度と表面均一性を両立したい製品によく用いられます。

【関連記事】

精密シャフトとは?高精度シャフトの基礎知識と加工のポイント

振動バレル研磨

振動バレル研磨は、振動モーターで槽全体を小振幅・高周波で振動させ、メディアとワークを流動的に擦り合わせる方式です。研磨槽に新しい研磨液を絶えず供給・排出して清浄状態を保つ液循環を行うため、微細な摩擦を均一に与えやすく、複雑形状や小径部のムラ低減に優れます。槽内の観察がしやすく、処理中の状態確認やパラメータ調整がしやすい点も特長です。

メリット

メディアが比較的短時間で複雑な形状や内径部などに入りやすい、仕上がりの均一性が高い、周波数・振幅・充填率などの条件変更が容易

デメリット

騒音・振動対策が必要、床・設備への負荷が大きい、樹脂ライナーやメディアの摩耗が比較的早い、薄肉・共振しやすい部品の場合打痕リスクがある

投入比・充填率・周波数・振幅・コンパウンドの最適化が仕上がりを左右します。端子・コネクタ、精密ギア、医療機器の微細部など、微小なバリ除去と光沢仕上げを両立したい場合に向いています。

遠心バレル研磨

遠心バレル研磨は、複数の小型槽を公転・自転させ、強い遠心力でメディアとワークを高密度に摺動させる方式です。バリ取りから精密仕上げまで幅広く対応できるほか、単位時間当たりの研磨力が大きく、硬質材や焼入れ品でも比較的短時間で加工できます。

メリット

強い研磨力で処理時間が短い、硬質材・焼入れ部品にも有効

デメリット

装置・治具コストが高い、衝撃による打痕・変形のリスクが相対的に大きい、最適条件の許容幅が狭い、ワークサイズ・形状の制約が出やすい

遠心バレル研磨は、高品位な仕上げに向いていますが、回転数比やメディア比率、処理時間の条件の調整が重要です。特に後工程の洗浄・乾燥を組み合わせるとより品質が安定しやすくなります。

バレル研磨の用途や活用例

バレル研磨は、表面の美観や機能性を整える目的で、さまざまな分野・工程で利用されています。以下では代表的な用途を紹介します。

- バリ取り・表面仕上げ

- 鏡面仕上げ、異物除去

- 清浄処理・仕上げ

バリ取り・表面仕上げ

切削加工やプレス加工の後に残る微小なバリは、組立時の干渉や摺動抵抗の原因となります。例えば、自動車部品のギア、シャフト、ピンなどでは、バレル研磨によりバリを一括で除去し、部品表面を均一に整える処理が用いられます。

バレル研磨では、バリ取りと同時に表面の滑らかさを確保して、潤滑性や耐摩耗性を高める効果があります。仕上げのバラつきを抑え、後工程での組立精度や寿命を安定化させる効果も期待できます。

手作業研磨よりも均一な仕上がりが得られるため、品質の再現性を重視する量産ラインで多く採用されています。

鏡面仕上げ、異物除去

医療用カテーテル金具や精密モーターのコア部品など、医療機器や精密機構部品では、清浄性や強度などの目的でステンレスやチタンなどの難削材が用いられることが多くあります。

このときバレル研磨を行うと、研削やバフ処理だけでは対応しづらい微細面の均一化に効果的です。微細な凹凸や異物を除去して表面を鏡面に近づけることで、摩擦抵抗を低減し、摺動部の耐久性を高めます。

清浄処理・仕上げ

電子部品や小型金属部品では、加工油や酸化膜、微細粉が付着していると導通不良やはんだ付け不良を引き起こす場合があります。バレル研磨はこれらの汚れを除去し、表面の清浄性を高めるのに有効です。

接点部品や精密端子、導電部品などでは、研磨後に表面の酸化膜を除去して金属光沢を回復させ、導電性や信頼性を向上させます。さらに、メッキやコーティングの下地処理、表面抵抗値の安定化にも効果があり、電子機器や通信機器の微細な接点部品の前処理として広く活用されています。

バレル研磨の加工時や設計時の注意点

バレル研磨は量産に適した効率的な工程ですが、設計・加工段階でいくつかの技術的配慮が求められます。以下では代表的な注意点を整理します。

- 寸法・公差管理への影響

- 材質とメディアの選定

- 量産性と一貫工程との連携

寸法・公差管理への影響

バレル研磨は微量ながら材料を除去するため、精密部品では寸法変化や形状誤差が問題になることがあります。特に、仕上げ代が小さい部品や幾何公差が厳しい軸部品では、研磨前に補正寸法を設定しておくことが重要です。

また、バリ取りを目的とした短時間処理であっても、角部のR取りやエッジの丸みが進行するため、嵌合精度や摺動部クリアランスに影響を及ぼす場合があります。

対策として、試作段階で研磨量の変化データを取得し、仕上げ寸法への影響を事前に確認しておくと安全です。また、加工時の回転数やメディア比率などの条件管理も加工品質の向上に欠かせません。

材質とメディアの選定

ワーク材質に対して適切なメディアを選定しなければ、比較的軟質なステンレスやアルミでは、光沢ムラや打痕など品質ムラの原因になります。

一方、逆に、焼入れ鋼や超硬材などの高硬度材には、研磨力の粒度の粗いセラミックメディアなどが適しています。また、研磨液は防錆性・潤滑性・洗浄性を考慮して選定することが重要です。

量産性と一貫工程との連携

バレル研磨は多数の部品を一度に処理できるため、量産工程において大きなメリットがあります。特に、切削、熱処理、研削といった他工程と組み合わせることで、品質とコストの最適化が可能です。

たとえば、バレル研磨で表面の微小な傷やバリを除去した後に、サブミクロン精度の研削工程を追加することで、滑らかで耐久性の高い仕上げが得られます。さらに、全工程を社内で一貫管理できれば、寸法変化や表面粗さのばらつきを抑制し、量産時の品質安定化にもつながります。

量産向け設計では、研磨工程を想定した余裕寸法と公差設定が不可欠です。

まとめ|バレル研磨は多用途で使える!設計配慮で部品品質を高めよう

バレル研磨は、金属や樹脂など多様な材料に対応できる表面仕上げ技術であり、バリ取りから鏡面仕上げ、清浄化まで幅広い用途に活用されています。回転・振動・遠心など複数方式を使い分けることで、量産効率と品質を両立できる点が魅力です。

一方で、寸法補正やメディア選定などの設計配慮を怠ると、思わぬ寸法誤差や傷が生じることもあります。試作段階から条件を検証し、工程全体で品質を最適化することが求められます。

三和ニードル・ベアリングでは、自社開発設備によるサブミクロン精度の研削加工をはじめ、バレル研磨・バフ研磨・熱処理を含む社内一貫体制を確立しています。材質や形状、ロット数を問わず、表面仕上げや寸法精度などにお困りの際はぜひお気軽にご相談ください。