精密シャフトとは?高精度シャフトの基礎知識と加工のポイント

- 部品加工

精密シャフトは、モーターやエンジン、医療機器などの回転運動や摺動運動を高精度に行うための部品です。通常の加工に加えて追加工を取り入れることも多いため、一般的な材質や加工法について確認しておきましょう。

本記事では、精密シャフトの基礎知識から、使用材料、追加工、加工時の注意点までを体系的に解説します。

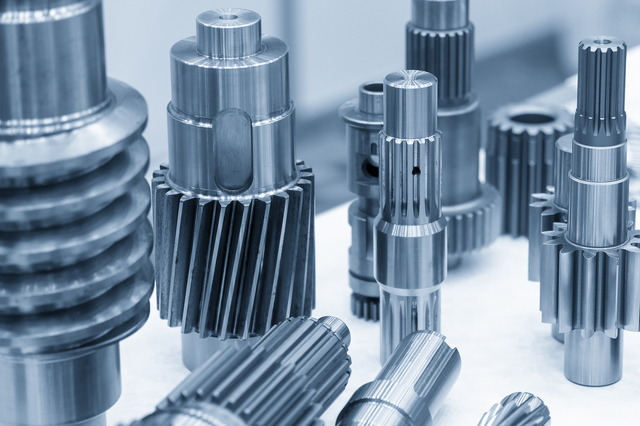

精密シャフトとは?

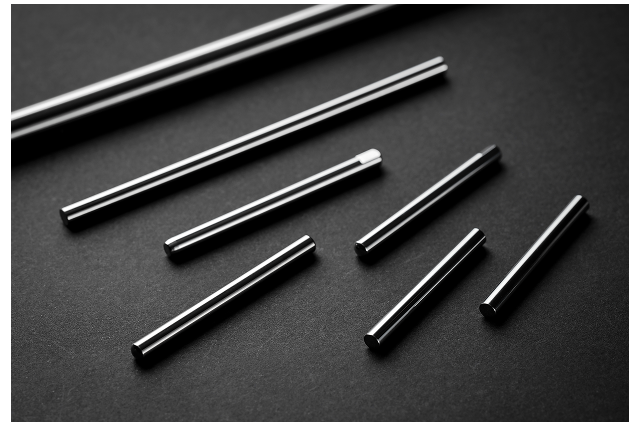

精密シャフトとは、極めて厳しい寸法公差や面粗さが要求される回転軸部品で、特に回転精度や摺動性能が重視される装置や機構で用いられます。例えば、1メートルの長さに対して円周振れが0.03mm以下であることが要求される場合もあります。

精密シャフトでは、高精度な回転性能を確保するため、真円度・同軸度・真直度といった幾何公差の管理が欠かせません。モーターの出力軸、音響機器の回転部、計測機器の摺動部など、多くの精密機器で不可欠な部品でありながら、外観では目立たない存在です。しかし、製品の性能や耐久性を左右する重要な構成要素なのです。

精密シャフトに使われる主な材料と加工の注意点

精密シャフトには、用途や性能要件に応じてさまざまな金属材料が使用されます。それぞれの材料には、加工性や耐久性における特性があるため、適切な選定と加工技術が必要です。

- ステンレス

- アルミ

- 一般構造用圧延鋼材

- その他の特殊材

ステンレス

SUS303、SUS304、SUS316などのオーステナイト系ステンレスは、耐食性に優れた材料として、医療機器や食品機械、電子機器での使用が一般的です。

ただし、加工硬化しやすいため、切削加工や研削加工では適切な潤滑や切削条件の管理が求められます。熱による変質やバリの発生も抑える工夫が重要です。

一方、SUS403やSUS410などのマルテンサイト系ステンレスは、クロム系ステンレスの一種であり、比較的安価なため汎用材料として広く使用されています。

結晶内にひずみが多く残る「ひずみ硬化」により高い硬度を持ち、構造部材やOA機器のシャフト、包丁などに使用されます。ただし、ステンレスの中では最も耐食性が低く、厳しい環境では錆が発生しやすいため、使用環境の選定が重要です。

【関連記事】

ステンレスとは?特徴・種類・錆びにくい理由をくわしく解説

アルミ

A5056やA2017などのアルミニウム合金は、軽量かつ加工性に優れる材料で、搬送装置や光学機器に多く用いられます。特にバリや構成刃先の発生に注意が必要で、鋭い工具と適切な切削速度が品質確保に欠かせません。

また、ムラや剥がれ、発色不良などのリスクがあるため、材料と表面処理との相性も考慮が必要です。

一般構造用圧延鋼材

SS400やS45Cといった炭素鋼や構造用鋼材は、コストパフォーマンスに優れ、機械強度や剛性を重視する用途に向いています。焼入れ後に研削加工を施すことで、高い耐久性を実現できます。熱処理後の変形や硬度ムラには注意が必要です。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

その他の特殊材

純チタンやTi-6Al-4V、TAP6400Hといったチタン系合金、またインコネルや真鍮など、特殊な用途に対応する材質もあります。これらは耐熱性や生体適合性などを要する分野で採用される傾向がありますが、工具摩耗や加工熱、ばらつき制御の難しさから、高度な加工ノウハウが必要です。

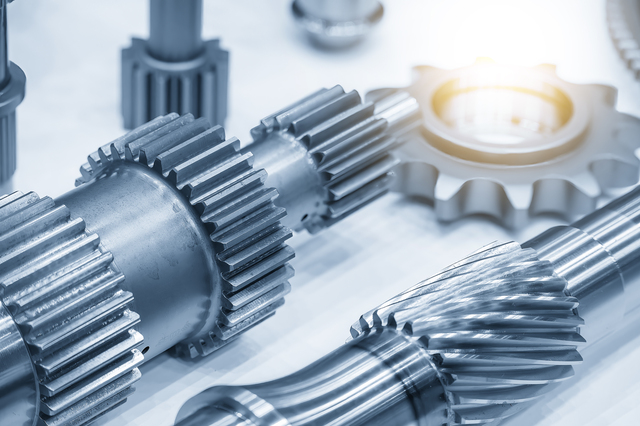

精密シャフトに用いられる主な追加工

加工後のシャフトに対し、用途や性能向上のためにさまざまな追加工が施されます。追加工は、耐摩耗性や耐食性、摺動性などの観点から製品寿命を大きく左右します。

- 研磨

- めっき

- 焼入れ

- ブラスト

- アルマイト

研磨

研磨は、面粗さや真円度、同軸度の向上を目的に実施される仕上げ工程です。ベアリング嵌合部や摺動部での使用において、重要な工程です。

研削加工に比べて微細な仕上げ加工が可能で、Ra0.1μm以下の表面仕上げにも対応可能です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

めっき

クロムめっきやニッケルめっきは、表面の硬度向上や耐食性向上に用いられます。外観の向上や摺動性、通電性といった付加価値も期待できますが、密着性や膜厚のばらつきには注意が必要です。事前に素材との相性を検討して、適切な下地処理を行う必要があります。

焼入れ

高周波焼入れや浸炭焼入れは、シャフトの表面硬度を高める表面処理です。特に摺動部や衝撃荷重がかかる部分に施すことで、摩耗や変形を防ぎます。ただし、焼入れによる変形が起こる場合もあり、後工程での研削加工が前提となることも多いです。

ブラスト

ブラストとは、投射材と呼ばれる粒をワークに吹き付ける加工のことです。鋼球、鋳鉄粒、ガラス、アルミナなどを吹き付けて、表面の微細な凹凸形成や、塗装やめっきの密着性向上を図ります。サビ取りなど表面改質や清浄化の手段にも有効で、複雑形状のシャフトにも適用可能です。

アルマイト

アルマイトとは、アルミニウムの表面を腐食しにくくする酸化皮膜処理です。耐食性や耐摩耗性の向上とともに、外観の着色も可能です。精密機器や可視部分の部品で用いられます。

精密シャフト加工を行う際の注意点

シャフト加工では、単に寸法通りに仕上げるだけでなく、設計者の要求仕様を高精度で再現するための工夫が求められます。

- 加工公差・材質・実績の確認

- 試作対応や一貫生産体制の有無

- コミュニケーションと対応力

加工公差・材質・実績の確認

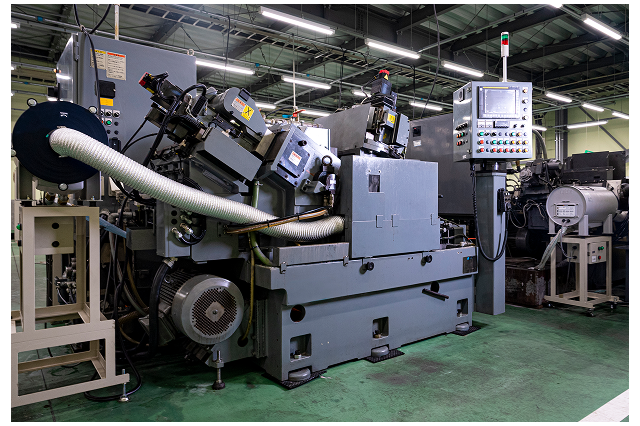

精密シャフト加工でまず確認すべきなのは、加工可能な公差の範囲です。ミクロン単位の精度を要する場合、研削や超仕上げの設備と実績があるかが重要です。さらに、希望する材質への対応可否や、類似部品での加工実績も加工先選定の大きな判断基準となります。

精密シャフトの場合、±0.001mm以下の寸法公差や真円度、同軸度、真直度などの幾何公差が求められます。そのため、加工を依頼する際には、図面に記載された精度指示に対して「どのレベルまでの加工が実現可能か」「それを裏付ける実績や検査体制があるか」を必ず確認すべきです。

また、使用する材質により、工具摩耗性や切削条件は大きく異なります。そのため、単に精密加工ができるかどうかではなく、具体的にどの材質でどのような加工をした実績があるかという詳細な実績の確認が重要です。類似部品での納品経験や、社内での測定検査能力の有無も確認しておくと、製品精度の担保につながります。

【関連記事】

超精密加工とは?特徴や加工例から依頼時の注意点までを解説

試作対応や一貫生産体制の有無

熱処理や研磨、めっきといった精密加工に用いられる後工程は、いずれも寸法精度や外観、表面硬度に影響を与える重要なプロセスです。これらを社内または提携先で一貫管理できる体制があるかどうかで、製品品質の安定性が大きく変わります。

外注先が複数に分かれる場合、工程間での情報伝達ミスやリードタイムのズレ、工程間の責任所在の曖昧さが発生しやすく、寸法ずれや表面異常といった品質ばらつきや納期遅延に直結するリスクが高まります。

特に、試作や小ロット案件では、工程調整の柔軟性やトレーサビリティの確保が重要です。そのため、一貫して依頼できる生産体制があれば、信頼性確保の観点からも非常に心強いです。

コミュニケーションと対応力

精密部品では、構造の意図を理解して、最適な方法を提案できるパートナーかどうかが、精密加工の成否を大きく左右します。

例えば、真円度や面粗さなどの数値は図面に記載されていても、「なぜその精度が必要なのか」「多少の公差緩和が許容される部分はどこか」といった設計上の判断や背景は、図面の寸法だけから読み取るのは難しいケースがあるのです。

実際の使われ方や組み立て後に求められる性能を正しく理解しないまま進めてしまうと、過剰な品質確保によるコスト増や、逆に必要な性能を満たさないといったリスクが生じます。そのため、初期段階から技術的な打ち合わせが可能で、設計者の意図を汲んだ対応ができる企業に依頼すると安心です。

また、設計変更や短納期といった突発的な対応にも柔軟に応じられる体制があれば、製品開発をスムーズに進められます。

【関連記事】

精密部品加工とは?加工の種類や設計と加工時の注意点を解説

まとめ|精密シャフトは加工精度が重要

精密シャフトは、見た目以上に要求精度が高く、設計者と加工業者の高度な連携が求められる機能部品です。適切な材質選定、追加工、加工精度管理が製品性能に直結するため、信頼できる加工パートナーの存在が不可欠です。

三和ニードル・ベアリングでは、さまざまな材質や小ロットの試作などニーズに合わせた加工を行っています。業界・用途・材質を問わず、切削加工はもちろんから追加工まで社内一貫生産で対応可能ですので、シャフトの精密加工でお困りの際は、ぜひお気軽にご相談ください。