産業機器のシャフト部品の役割とは?目的や用途と加工時の注意点

- 部品加工

シャフトは、産業機器や精密機械において不可欠な構成要素です。シンプルな棒状をはじめさまざまな形状があり、回転・摺動の中心としてだけでなく、部品の固定や機構の多機能化などさまざまな役割があります。シャフトの部品としての役割を具体的に知り、設計に活用していきましょう。

本記事では、シャフトの具体的な役割や種類、設計時の注意点までを体系的に解説します。

シャフト部品の主な役割

ここでは、シャフト部品の基本的な役割について解説します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

- 回転・摺動の中心軸

- 部品の位置決めと固定

- 軽量化・多機能化

回転・摺動の中心軸

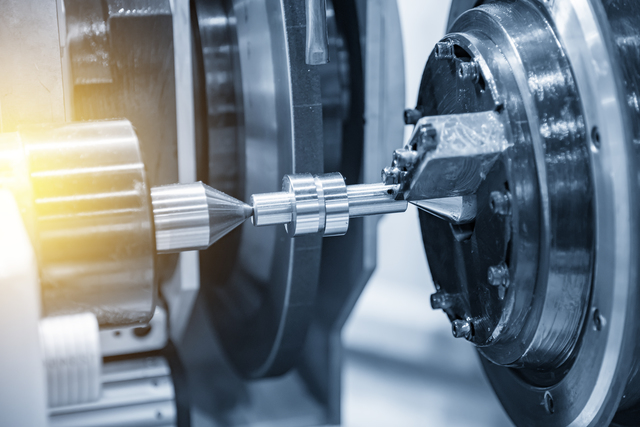

シャフトは、モーターやギア、ベアリングなどの回転部品を支える中心軸としての役割があります。もし偏芯や振れがあると振動や摩耗が発生して、機器の性能や寿命に大きな影響を与えます。そこで、機械全体の動作精度や安定性を維持するためには真円度や同軸度の管理が重要です。

また、シャフトは回転だけでなく、二つの物体が互いにこすれて滑りながら動く摺動を支える用途でも使われます。例えば、エアシリンダーのロッドや直動ガイドの軸などは、押したり引いたりする力を確実に伝えるために、衝撃や横からの力に耐える役割が求められます。

部品の位置決めと固定

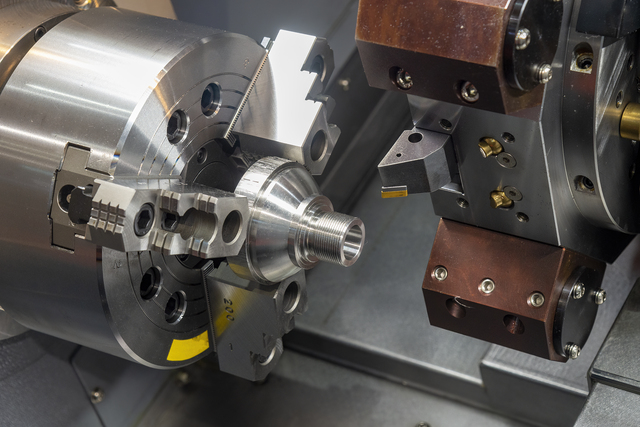

シャフトは、段差形状やキー溝、止め穴などを活用し、歯車やベアリングなどの部品を正確に位置決め・固定する役割も果たします。これにより、構造全体のズレや回転中の誤差を防ぎ、安定した駆動伝達が可能です。高精度な嵌合や押し込みを管理することで、不要なすき間やがたつきを抑える設計が求められます。

特に、回転部品をしっかり固定するには、トルクを安全に伝える構造が重要です。小型装置ではイモネジ、大型装置ではキーやメカロック、さらに高トルクが必要な場合はスプラインなど、固定方法の選定がポイントになります。

軽量化・多機能化

シャフトの中空構造や、外周の溝・穴加工などを工夫することで、軽量化や多機能化に役立ちます。例えば、中心を貫通させて配線や空気、潤滑油の通路として利用すれば、別途配管や配線スペースを削減でき、装置全体をコンパクトにできます。このような機構設計は、高集積機器はもちろんVE(バリューエンジニアリング)やコストダウン設計にも重要です。

また、シャフトの軽量化は慣性モーメントの低減にも貢献します。モーターの応答性を高めたり、省エネルギー化にもつながるため、動作速度が求められる装置でも重視されます。

シャフト部品の種類と役割

シャフト部品は、形状や構造によって機能や使用シーンが大きく異なります。ここでは、代表的なシャフトの種類と、それぞれが果たす機能について解説します。

- 溝付きシャフト

- 回転止め付きシャフト

- 穴あきシャフト

溝付きシャフト

溝付きシャフトは、部品の抜け止めや部品位置の保持の役割があるほか、油路として潤滑剤を供給する用途にも用いられます。

シール位置の安定やグリース供給ラインの構成に重要であり、溝の深さ・幅・位置精度が機能性を左右します。加工精度が不十分だと漏れや摩耗の原因になるため、形状管理には特に注意が必要です。

回転止め付きシャフト

回転止め付きシャフトは、キー溝やカム形状などにより、相手部品の回転や位置ずれを防止する役割で使用されます。歯車やカム機構に組み込むことで、正確な駆動伝達と停止位置の再現性を確保できます。

溝の形状や寸法誤差が連結部のガタつきや応力集中を引き起こす可能性があるため、加工精度と耐久性のバランスが重要です。

穴あきシャフト

穴あきシャフトは、ピンによる位置決めや、ケーブル・空気・潤滑油などの通路確保の役割で活用されます。機器内部の省スペース化や軽量化にも貢献するため、精密機器や制御系装置での使用が多く見られます。

ただし、穴の位置や内径公差にばらつきがあると、組立時の不具合や機能低下につながるため、厳格な加工管理が求められます。

【関連記事】

精密部品加工とは?加工の種類や設計と加工時の注意点を解説

ストレートシャフト

ストレートシャフトは、特別な加工を施さない直線状のシンプルな軸で、さまざまな部品の支持やガイドとして汎用的に使われます。ピン挿入や通線機能、構造部品の連結にも対応でき、幅広い設計要求に柔軟に対応できるのが特長です。

一方で、表面粗さや真直度が精度や摩耗寿命に直結するため、基本構造であっても品質管理は欠かせません。

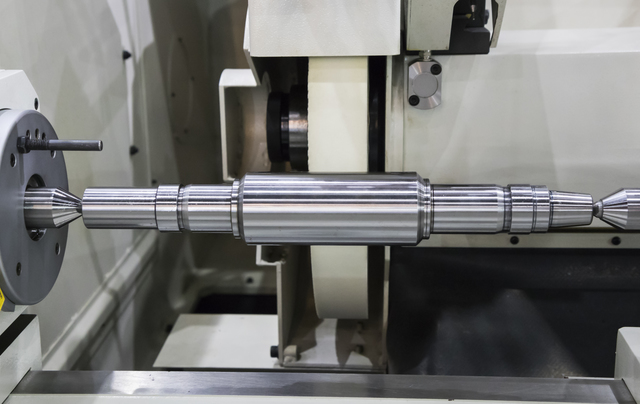

段付きシャフト

段付きシャフトは、径を変えた複数の部分で部品を段階的に配置・保持することができ、案内軸や搬送軸の役割を果たします。リニアガイドや汎用駆動機構に多く見られ、部品の誤挿入防止や荷重分散にも有効です。

段差部の加工精度や角部の処理が不十分だと、ベアリング嵌合不良や応力集中を招くため、面取りや研磨処理も含めた設計が求められます。

スプラインシャフト

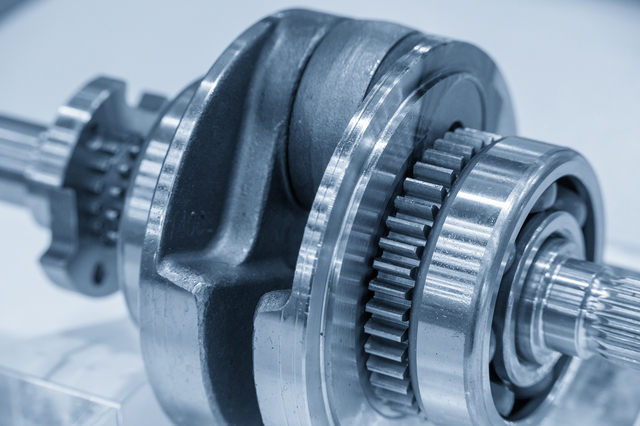

スプラインシャフトは、歯車構造をもつシャフトで、軸方向の動きを許容しながら回転力を確実に伝達する役割があり、ハブやギアとの強固な連結が可能です。トランスミッションやカップリング部など、高精度な噛み合いが要求される部分に使われます。

スプラインの歯形精度や表面処理が不十分な場合、かじりや摩耗の原因となるため、寸法管理と熱処理の最適化が不可欠です。

中空シャフト

中空シャフトは、内部に空間を持つことで、軽量化と配線・配管の通路確保の両方の役割が同時に担える部品です。慣性モーメントの低減により、高速回転時の応答性向上にも寄与するため、ロボット関節部やサーボモータに多く用いられます。

ただし、内径の偏芯や肉厚のばらつきがバランス不良の原因となるため、内外径の同軸度や重量配分にも細心の注意が必要です。

シャフト部品の設計時における注意点

精密シャフトの性能は、加工精度だけでなく設計段階の配慮によって大きく左右されます。ここでは、設計時に押さえておくべき4つの重要なポイントを解説します。

- 必要な精度・剛性の確認

- 取り付け相手との嵌合条件

- 回転速度・負荷条件への適合性

- 追加工・表面処理によるコスト配慮

必要な精度・剛性の確認

シャフトの設計では、使用環境や機能に応じて適切な精度と剛性を確保することが基本です。回転精度が要求される箇所では、軸受けとの組み合わせを考慮して真円度や同軸度を指定します。

このとき、長さや径のバランスが悪いと、たわみや振動などの加工不良につながる可能性があるため、素材や加工方法の見極めが重要です。

【関連記事】

超精密加工とは?特徴や加工例から依頼時の注意点までを解説

取り付け相手との嵌合条件

シャフトは、歯車やベアリングなどの部品と嵌合するため、相手側機構に応じた適切なはめあい公差の設計が必要です。すきまが大きいと振れやガタつきの原因になり、少なすぎれば圧入が困難になったり、応力で破壊したりするリスクがあります。

材質の違いや使用温度による寸法変化も考慮して、使用環境に合った設計を行うことが重要です。

回転速度・負荷条件への適合性

シャフトには、回転数や荷重条件に応じた形状・材質の選定が求められます。例えば、高速回転に対応する場合は、バランス取りや同軸度の確保が不可欠で、わずかな偏芯でも振動や異音の原因になります。

一方、繰り返し荷重や衝撃が加わる用途では、疲労破壊のリスクを考慮し、応力集中しない断面形状や適切な安全率を設計に織り込む必要があります。

追加工・表面処理によるコスト配慮

研磨、焼入れ、めっきといった追加工や表面処理は、シャフトの機能や耐久性を高めるのに役立ちます。ただし、それぞれにコストや納期がかかるため、必要性を精査したうえで選択することが重要です。

また、処理後に寸法変化が生じることもあるため、事前に処理内容を想定した設計と公差設定を行うことが基本です。

まとめ|シャフト部品の役割を支えるのは設計と加工の連携

シャフト部品は、機械の回転や位置決めを支える中核的な役割を担う一方で、用途や機能に応じて多彩な形状・構造を持ちます。用途や荷重条件に応じた設計を行わなければ、性能不足や耐久性の低下を招くリスクもあります。

三和ニードル・ベアリングでは、開発や試作の段階から、シャフト部品の役割や用途に合せた材料選定と工法設計のサポートが可能です。業界や用途などを問わず対応可能ですので、製品全体の品質向上と長期的なコスト最適化を目指したい方はぜひお気軽にお問い合わせください。