すべりねじとは?種類・用途とボールねじとの違いをわかりやすく解説

- 部品加工

すべりねじは、回転運動を直線運動に変換する機構部品で、送りねじ、リードスクリューと呼ばれることもあります。シンプルな構造と高い耐荷重性を備える一方で、効率や摩耗の面では注意が必要です。また、すべりねじとボールねじとを比較することも多いため、設計や製造先の選定基準を理解しておくことが重要です。

本記事では、すべりねじの基本、種類や用途、ボールねじとの違い、設計上の注意点を整理し、精密加工の観点から解説します。

すべりねじとは?

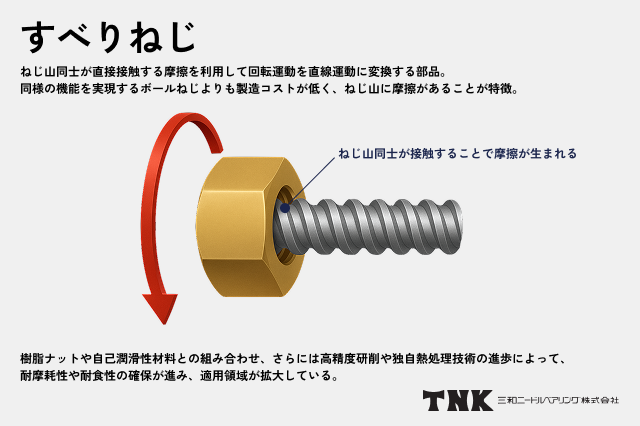

すべりねじは、ねじ山同士が直接接触する摩擦を利用して回転運動を直線運動に変換する部品です。ナットとねじ軸の間に転動体を持たないため、構造がシンプルで、同様の機能を実現するボールねじ製造コストが低く、ねじ山に摩擦があることから自己保持性(セルフロック機構)を持つ点が特徴です。ただし、すべりねじのねじ効率は約30%程度と低く、摩耗が進みやすい点が課題になりやすいです。

近年では、食品機械や医療機器など、静音性や清掃性が求められる分野にも採用が広がっています。従来は摩耗や潤滑性の課題から敬遠されることもありましたが、樹脂ナットや自己潤滑性材料との組み合わせ、さらには高精度研削や独自熱処理技術の進歩によって、耐摩耗性や耐食性の確保が進み、適用領域が拡大しています。

【関連記事】

従来比約2倍のねじ効率を実現。高精度小径すべりねじを採用した開発の裏側とは?

すべりねじとボールねじとの違い

同じ送りねじ機構があるため、すべりねじとボールねじは比較されることが多いです。ここでは、それぞれの違いについて解説します。

- 効率性の差

- 寿命とメンテナンス性

- コスト面

効率の差

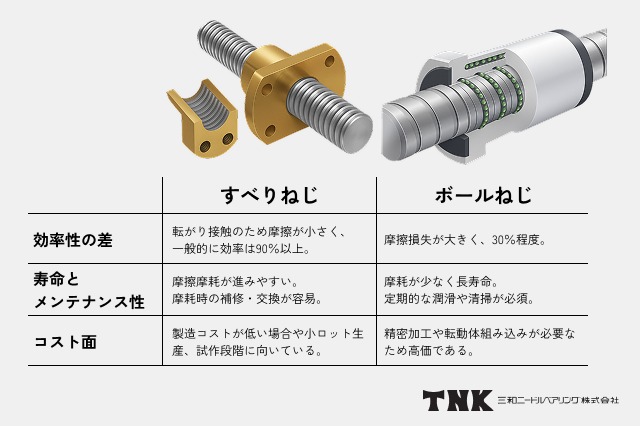

効率の差はトルク設計やモーター容量の選定に直結するため、設計時に重要な判断基準となります。すべりねじとボールねじは機械効率が大きく異なります。

| すべりねじ | ボールねじ |

|---|---|

| 約30%。摩擦で動作するため効率は悪い | 90%以上。ボールの転がり接触により摩擦が小さい |

すべりねじは、ジャッキや万力など荷重を保持する用途に適しており、電源が遮断されても位置が維持できます。一方、ボールねじは、モーター駆動など省エネ性が重視される場面に向いています。

寿命とメンテナンス性

ねじの機構は、長期的な使用に耐えられるかどうかも重要な選定基準です。特にメンテナンスのしやすさや交換の容易さは、装置のダウンタイムやライフサイクルコストに直結します。

すべりねじ

摩擦摩耗が進みやすい反面、構造が単純で摩耗時の補修・交換が容易。潤滑状態の管理次第で寿命は大きく変動するため、メンテナンス性を重視する用途ではすべりねじが有利になるケースもあります。

ボールねじ

転動による摩耗が少なく長寿命。一方で、定期的な潤滑や清掃が必須です。

コスト面

コストを重視する場合は、すべりねじを選択することが一般的です。

すべりねじ

構造が単純で加工が容易なため、製造コストが低い場合や小ロット生産、試作段階に向いている

ボールねじ

精密加工や転動体組み込みが必要なため高価

すべりねじの種類と特徴

すべりねじにはいくつかの形状があり、それぞれに適した用途があります。ここでは代表的な種類を整理します。

- 台形ねじ

- 角ねじ

- 丸ねじ

台形ねじ

台形断面を持つ送りねじで、最も一般的に用いられています。強度と製造性のバランスが良く、JIS規格でも標準化されており、昇降装置や工作機械の送り機構に広く採用されています。角ねじに比べると摩擦が大きいですが、量産性とコストの面で優位性があります。

角ねじ

角断面を持つねじで、台形ねじよりも摩擦損失が少なく効率が高いです。重荷重を伝達するプレス機械などに適しますが、加工が難しくコストが高いため、現代では台形ねじが代替されることが多くなっています。特殊用途に限定される傾向があります。

丸ねじ

丸みを帯びたねじ山を持つねじで、衝撃に強く、異物が噛みにくいため摩耗しにくい特徴があります。また汚れがたまりにくいため清掃性にも優れています。送りねじとしてはあまり使われず、食品機械や電球ソケット、ホース接続部など、衛生性や繰り返しの着脱が求められる特殊な用途に利用されます。

すべりねじの用途・活用例

すべりねじは産業分野から日常的な部品に至るまで幅広く利用されています。代表的な用途を紹介します。

- 機構部品

- 昇降装置

- 産業機械

機構部品

万力や医療機器の位置決めなど、精度は求めつつもシンプルな構造が優先される部品で利用されています。特に小径すべりねじや、ねじを動かしたときのガタつき(バックラッシュ)を小さく抑えた高精度位置決め機能を持つ製品は、限られたスペースで微細制御を必要とする装置に向いています。

昇降装置

ジャッキやリフターなど荷重を保持する装置に多く採用されています。自己保持性があるため、安全性が重視される現場で有効です。さらに、樹脂ナットを選定することで、摩耗を抑えながら軽量化も実現でき、設計の自由度が広がります。

産業機械

工作機械や搬送装置の送り機構として利用されます。摩耗に注意しながらも、低コストかつ堅牢な仕組みを構築できる点がメリットです。評価基準は装置やメーカーにより異なりますが、耐久試験で数十ニュートン程度の荷重下で数十キロメートル以上の連続稼働が確認できれば、長期稼働が前提の産業機械にも安心して導入できる水準といえます。

すべりねじの加工・設計時の注意点

すべりねじを設計・加工する際には、摩耗、寸法精度、トルク設計など複数の観点に留意が必要です。適切な設計と信頼できる加工技術の選定により、機構全体の寿命や性能が大きく左右されます。

- 摩耗と潤滑管理

- 寸法公差の設定

- 強度とトルク設計

摩耗と潤滑管理

すべりねじは、ナットとねじ山が直接こすれ合う摩擦による摩耗が進みやすい傾向があります。そのため、適切な潤滑剤の選定や定期メンテナンスが不可欠です。

近年では、PPS・PA66・PEといった樹脂ナットや自己潤滑性材料を活用する事例も増えており、摩耗を抑えつつ静音性やコスト低減を図ることができます。

寸法公差の設定

すべりねじはナットとのかみ合い精度が性能に直結します。特に小径品では、外径φ0.5~φ12.0、ピッチ0.15mm~3.0mmといった微細寸法での安定した加工が求められる場合もあります。

研削仕上げや熱処理を施し、高精度な真円度や表面粗さで加工できる生産体制であれば、安心して難易度の高い設計部品が依頼可能です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

強度とトルク設計

すべりねじはボールねじと比較してねじ効率が低いため、大きなトルクが必要になるケースがあります。そのため、駆動モーターの容量設定やシャフト強度を過不足なく設計することが不可欠です。

例えば、高剛性の焼き入れ材やステンレス材を用いれば、破壊試験で1500N以上の性能のすべりねじが製造可能です。このような高剛性のすべりねじであれば、ロボットアームや精密搬送装置といった高負荷条件での信頼性が高まります。

まとめ|すべりねじの種類と特徴を理解し最適な設計に活かそう

すべりねじは、複数の形状があり用途に応じた適切な選定が重要です。ボールねじと比べ効率や寿命では劣る面があるものの、構造が簡素でコストを抑えられるところが大きな利点です。設計時には摩耗や寸法精度、トルク設定などを十分に考慮する必要があります。

三和ニードル・ベアリングでは、外径φ0.55~φ12.0の小径高精度すべりねじや、PPS・PA66・PEなど多様な樹脂ナット材質、バックラッシュ2μm以下の高精度位置決めを実現できる独自技術を有しています。自社開発した専用機を用いて研削によるねじ加工を行っているため、設計や外注でお困りの際は、ぜひお気軽にご相談ください。