溝付きシャフトとは?種類・用途・加工精度と設計時の注意点を解説

- 部品加工

溝付きシャフトは、回転軸にキー溝やスプライン溝などを設けた精密部品です。産業機械から自動車、医療機器まで幅広く用いられており、要求される加工精度や公差管理は極めて高いレベルにあります。

本記事では、溝付きシャフトの構造・種類・用途について、設計・加工時の注意点と合わせて解説します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

溝付きシャフトとは?

機械要素の中でも、溝付きシャフトは動力伝達や位置決めなど多様な機能を支える重要な部品です。

一見シンプルな形状に見えますが、わずかな寸法誤差が全体性能に影響するため、設計から加工・検査まで高精度な管理が欠かせません。

ここではまず、溝付きシャフトの基本構造と役割について詳しく見ていきます。

- 溝付きシャフトの基本構造

- 溝付きシャフトの役割

溝付きシャフトの基本構造

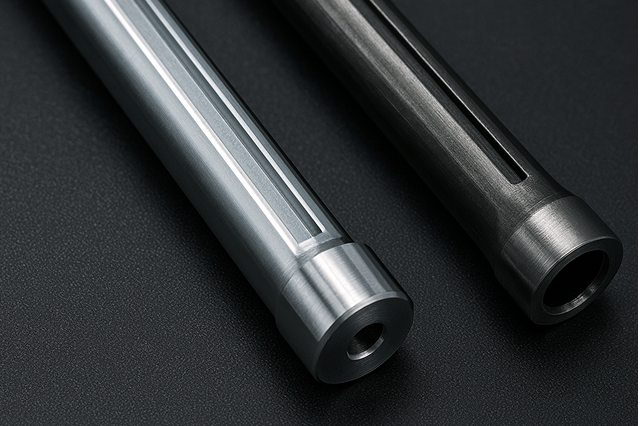

溝付きシャフトは、丸軸をベースに特定部位へ溝を設けた構造で構成されます。代表的なものとして、トルク伝達を目的としたキー溝、油漏れ防止や気密性確保を目的としたOリング溝、複数歯で荷重を分散するスプライン溝などがあります。

これらの溝は、軸径や使用荷重に合わせて深さや幅が設計され、シャフトの強度や剛性を維持しつつ、摺動や嵌合の精度を確保します。設計の際は、溝形状と応力分布のバランスを考慮し、過度な切り欠きを避けることが求められます。

溝付きシャフトの役割

溝付きシャフトの主な役割は、動力伝達と位置決め精度の確保です。モーターや減速機などの駆動系では、シャフトとハブをキーやスプラインで確実に結合し、トルクを滑りなく伝達します。

また、Oリング溝やスリット溝は、潤滑油・圧力・気体などの漏れを防止し、回転軸のシール性能を高める目的で使用されます。さらに、溝の設計精度が高いほど組付け性や回転バランスが向上し、摩耗や異音の発生を防ぐ効果もあります。

そのため、溝付きシャフトは単なる回転軸ではなく、機械の信頼性と性能を支える重要な要素です。加工の際は切削後の研削仕上げや熱処理による寸法変化を考慮し、設計値を維持する工程設計が欠かせません。

【関連記事】

三和ニードル・ベアリングの溝付きシャフト

溝付きシャフトの種類と特徴

ここでは、溝付きシャフトの代表的な種類と特徴について紹介します。

- キー溝付きシャフト

- Oリング溝・スリット溝付きシャフト

- スプライン溝・セレーション溝付きシャフト

キー溝付きシャフト

キー溝付きシャフトとは、キーとハブをかみ合わせてトルクを伝達する最も一般的な溝構造です。構造がシンプルで使い勝手がよく、多くの産業機械で採用されています。

| メリット | デメリット |

|---|---|

| ■ 構造が単純で設計自由度が高い ■ 着脱性とトルク伝達性能を両立できる ■ 部品調達が容易で汎用性が高い |

■ 溝部に応力集中が起こりやすい ■ 摩耗によるガタつきが発生しやすい ■ 真円度や同軸度が低いと振動の原因になる |

Oリング溝・スリット溝付きシャフト

Oリング溝とは、シャフト外周にOリングを装着するために環状のくぼみを加工したものです。Oリング溝は流体・ガスの漏れを防ぐためのシール機能を持ちます。

また、スリット溝とは、シャフトや筒状部品に細長い切り欠き(スリット)を設けた溝形状のことです。スリット溝は組付け性や弾性変形を高める目的で使用されます。どちらも精密な寸法と面粗さ管理が性能に直結します。

| メリット | デメリット |

|---|---|

| ■ 高いシール性能を確保できる ■ スリット構造で組付け性や保持力を高められる ■ 温度・圧力変動下でも安定して機能しやすい |

■ 寸法誤差がそのまま密封性能の低下につながる ■ 切り欠きにより軸強度が低下する場合がある ■ Oリングの圧縮率が適切でないと寿命が短くなる |

スプライン溝・セレーション溝付きシャフト

歯形を軸全体に設けてトルクを面で受ける構造で、高荷重環境でも安定した動力伝達が可能です。直線性・ピッチ精度・面粗さの管理が特に重要な溝形状です。

| メリット | デメリット |

|---|---|

| ■ 高トルクを均等に伝達できる ■ 摩耗しにくく耐久性が高い ■ 軸方向のスライドや位置決めにも利用しやすい |

■ 高精度加工が必要でコストが上がりやすい ■ 歯形誤差や粗さの不良が性能低下につながる ■ 熱処理後は歪み対策が必須になる |

【関連記事】

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

溝付きシャフトの用途・活用例

溝付きシャフトは、動力を確実に伝える場面や、位置決め・シール性を求められる装置に広く使用されます。用途によって求められる精度や耐久性が異なるため、溝形状や材質を適切に選定することが重要です。

- 産業機械分野での活用

- 自動車・車両分野での活用

- 精密機器・医療分野での活用

産業機械分野での活用

産業機械では、ポンプ、コンプレッサー、搬送装置などの駆動部に多くの溝付きシャフトが使われています。これらの装置は連続運転されることが多く、軸には高い剛性と耐摩耗性が求められます。キー溝やスプライン溝を採用することで、トルク変動を抑えながら安定した動力伝達が可能になります。

また、作動油や粉塵が多い環境では、Oリング溝によるシール確保が機械の信頼性に直結します。

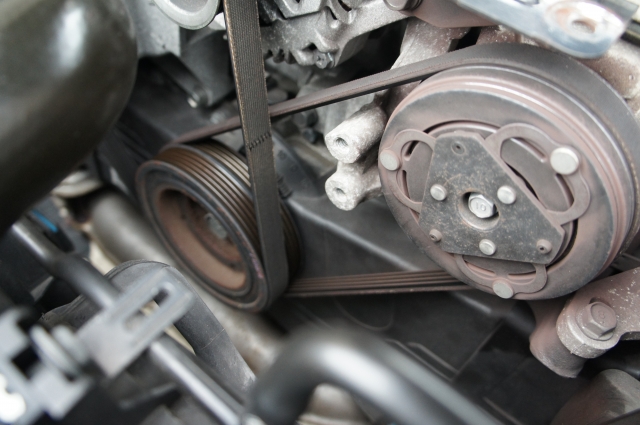

自動車・車両分野での活用

自動車・車両分野では、ステアリング軸、駆動モーター、トランスミッションなど、高速回転と衝撃荷重が重なる部位で溝付きシャフトが用いられます。スプライン溝は大きなトルクを確実に伝達できる点から多く採用され、ステアリング系などでは滑らかな位置決めと耐久性の両立が求められます。

軸の偏心や真円度が低い場合は振動や異音の原因になるため、加工精度の管理が特に重要です。

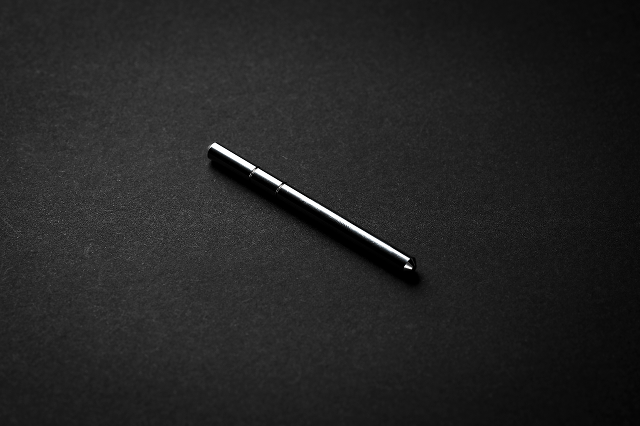

精密機器・医療分野での活用

精密機器や医療装置では、小型で高精度なシャフトが必要とされ、溝加工の寸法精度が機器全体の性能に直結します。ミニチュアサイズのスプラインやOリング溝は、微小ストロークの制御や繊細な位置決めに用いられます。

材料にはステンレスや非磁性材が多く採用され、加工後の曲がりや面粗さの管理が信頼性確保に欠かせません。

溝付きシャフトの加工・設計時の注意点

溝付きシャフトは、溝形状がそのまま機能に直結する部品であり、設計と加工の両面で精度管理が欠かせません。特に、寸法公差・応力分散・加工変形・材質特性などを総合的に考慮することで、長期的な信頼性と耐久性を確保できます。

以下では、設計・加工で特に注意すべきポイントを紹介します。

- 寸法公差と嵌合設計を図面段階で具体的に設定する

- 応力集中を防ぐためにコーナーRと焼入れ工程を組み合わせる

- 長尺シャフトではセンター押しとセンタレス研削で芯ブレを抑える

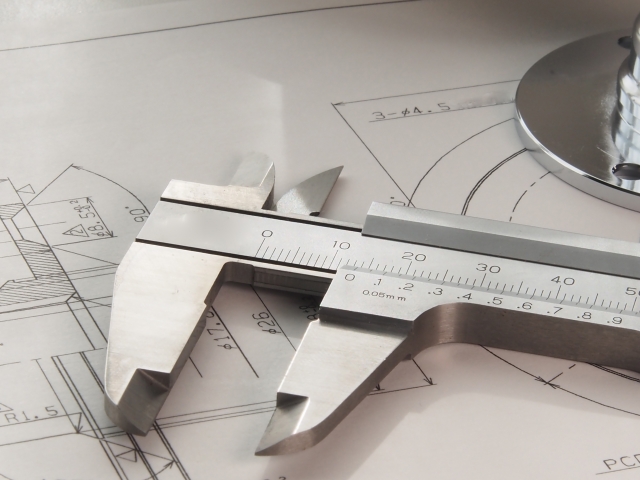

寸法公差と嵌合設計を図面段階で具体的に設定する

溝付きシャフトの品質は、図面段階での公差設定に大きく影響します。溝幅・深さ・位置のわずかな誤差が嵌合状態を変化させ、ガタつき・過大干渉・偏心の原因となります。

軸径と溝寸法の関係はμm単位で管理し、相手部品の材質や表面処理も含めてクリアランスを明確に設定することが重要です。適切な嵌合設計により、加工後の調整作業や不具合発生を防ぐことができます。

応力集中を防ぐためにコーナーRと焼入れ工程を組み合わせる

溝の角部には応力が集中しやすく、疲労破壊の原因になることがあります。これを避けるためには、コーナー部に適切なRを設け、切り欠き部の応力を分散させることが有効です。

また、高荷重がかかる部位では、焼入れなどの熱処理により表面硬度を高めて強度を補う方法が取られます。R形状と表面処理の組み合わせによって耐久性が大きく向上します。

長尺シャフトではセンター押しとセンタレス研削で芯ブレを抑える

長尺シャフトは加工時に自重でたわみやすく、芯ブレや曲がりが生じやすい点が特徴です。このため、加工ではセンター押しで軸両端を支持し、センタレス研削と組み合わせて直線性を確保する方法が一般的です。

適切な支持と研削条件を設定することで、全長にわたり均一な寸法精度と真直度を維持できます。

材質別に最適な熱処理条件を設定する

溝付きシャフトに用いられる材質は、ステンレス鋼、炭素鋼、チタン、セラミックなど多岐にわたり、材質ごとに適した熱処理条件が異なります。

例えば、炭素鋼では焼入れ焼戻しで強度を高められ、ステンレスでは析出硬化や固溶化処理が有効です。材質特性に合わせた熱処理を行うことで、強度・靭性・耐摩耗性のバランスを最適化でき、溝部の耐久性向上にもつながります。

三和ニードル・ベアリング株式会社の技術と対応力

三和ニードル・ベアリング株式会社は、切削・熱処理・研削・測定までを一貫して行える社内生産体制を構築しており、安定した品質で溝付き形状を含む各種精密シャフトの生産にも対応可能です。

仕様にあわせて軸径や溝幅・ピッチをμmオーダーで管理できる研削加工技術を活かし、センタレス研削などの高精度研削設備により長尺軸の曲がりや芯ブレを抑えた加工にも対応できます。

さらに、材質や形状に応じた熱処理条件の最適化により、歪みを抑えた高精度加工や高硬度化にも対応しており、分解能0.00001mmの測定機による検査体制とあわせて、試作から量産まで高い再現性が確保可能です。

まとめ|溝付きシャフトの精度は設計で決まる部分もある

溝付きシャフトは、トルク伝達やシール性、位置決めなど多彩な機能を担う精密要素です。その性能を最大限に引き出すためには、設計段階での公差設定と加工工程での精度維持が不可欠です。特に、長尺品や難削材の場合は、加工変形や芯ブレを防ぐための技術対応が求められます。

三和ニードル・ベアリングでは、中空材・難削材への研削加工や熱処理までを社内一貫生産で対応し、サブミクロンオーダーの外径精度と高い同軸度管理が求められる精密シャフト加工にも対応しています。試作1本から量産まで、軽量かつ高精度な穴あきシャフトの開発・製作でお困りの際は、ぜひお気軽にご相談ください。