センタレス研削加工とは?原理・種類・メリットと注意点をわかりやすく解説

- 加工技術

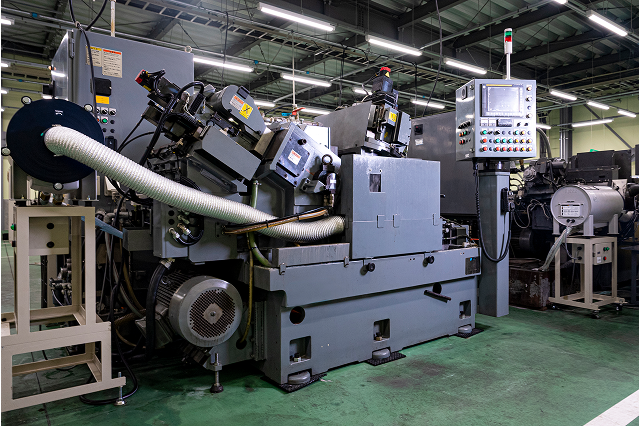

シャフトやピンなどの外周加工に用いられるセンタレス研削加工は、高い量産性と安定した外径精度を両立できる加工方法として、幅広い産業分野で採用されています。

一方で、円筒研削との違いや、どこまでの精度・形状なら成立するのかが分かりにくく、設計段階で判断に迷うケースも少なくありません。

本記事では、センタレス研削加工の原理や種類を整理したうえで、利用できる条件や使えるのか」「どこで別工法に切り替えるべきか」といった設計判断に活用してみましょう。

【関連記事】

三和ニードルペアリングの技術「センターレス(芯なし)研削」

センタレス研削加工とは?

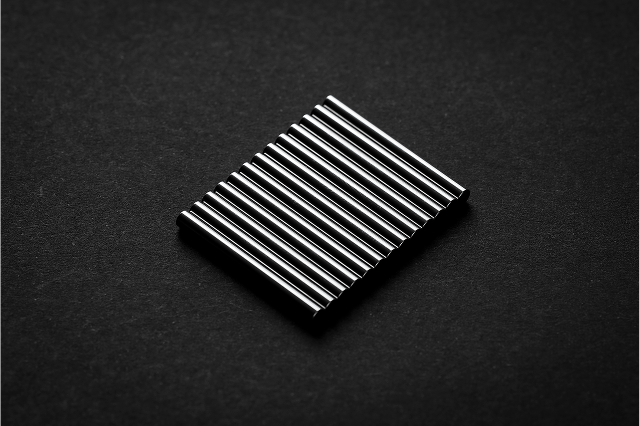

センタレス研削加工とは、センター穴やチャックを用いず、ワークの外周を支持して外径を仕上げる加工方法です。主にシャフトやピンのような円筒部品を対象としていて、切削や熱処理後の最終外径仕上げとして用いられます。

一般には「センタレス研磨」と呼ばれることもありますが、実際には砥石を用いて材料を除去する加工であるため、加工分類としては研削に該当します。そのため、技術的には「センタレス研削(センタレス研削加工)」と表現される場合があります。

ここからは、センタレス研削加工の基礎について解説します。

- センタレス研削加工の目的

- センタレス研削加工の原理と造円作用

- センタレス研削加工と円筒研削の違い

【関連記事】

研磨加工とは?精密部品に欠かせない工程と技術の基礎知識

研磨加工と研削加工は違いが分かりにくい?使い分けと設計時のコツ

センタレス研削加工の目的

センタレス研削加工の目的は、外径寸法と真円度を安定して確保することです。センター支持を用いない構造のため細径や長尺ワークでもたわみの影響を受けにくく、量産時でも外径品質を安定させやすい点が特長です。

そのため、同軸度や位置精度よりも外径精度が機能を左右する部品において、工程削減とコスト低減を両立する仕上げ方法として用いられます。

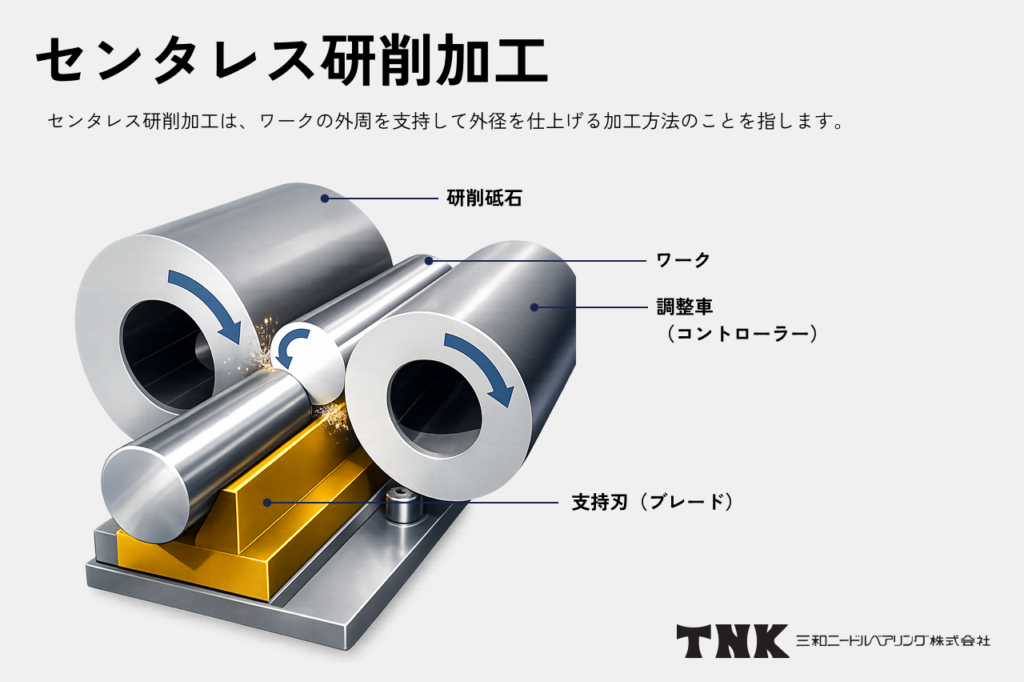

センタレス研削加工の原理と造円作用

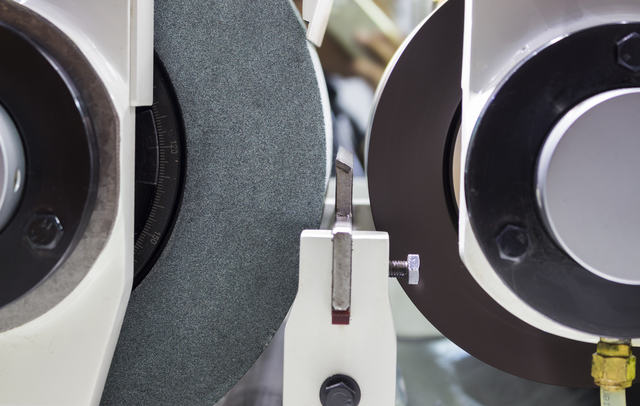

センタレス研削加工では、研削砥石・調整砥石・ブレードの三点でワークを支持し、調整砥石によって回転と送りを与えながら外径を削り取ります。

三点を支持することでワークは幾何学的に安定し、外周が自然に円形へ近づく造円作用が働くため、高い真円度が得られます。ただし、この作用は外径形状を整えるものであり、同軸度や端面基準との位置関係を保証するものではありません。

設計段階では、求める精度が真円度なのか位置精度なのかを明確にする必要があります。

センタレス研削加工と円筒研削の違い

両者の最大の違いはワークの支持方法です。円筒研削はセンター穴やチャックを基準に加工するため、同軸度や振れ精度を高く管理できます。一方、センタレス研削加工は外周支持のみで加工するため、外径寸法のばらつきを抑えやすく、真円度に強みがあります。

外径精度は厳しいが位置精度の要求が比較的緩い部品では、センタレス研削加工を選択することで工程削減やコスト低減が期待できます。逆に、軸受嵌合や位置決め精度が重要な部品では、円筒研削を選ぶ方が合理的です。

センタレス研削加工の種類

センタレス研削加工には、大きく2種類があります。ここからは、センタレス研削加工の種類について解説します。

- 方法①:スルーフィード研削(通し研削)

- 方法②:インフィード研削(停止研削)

方法①:スルーフィード研削(通し研削)

スルーフィード研削は、ワークを連続的に通過させながら加工する方式です。調整砥石を傾斜させることで自動送りが行われ、高速・大量生産に向いています。

この加工は外径が一定で、段差や溝がない形状であることが前提条件です。そのため、長尺シャフトやピンなど、数量が多くコストを抑えたい部品に適しています。

一方で、途中で径が変化する形状や段付き部品には不向きです。

方法②:インフィード研削(停止研削)

インフィード研削は、ワークを所定位置に停止させた状態で外径を仕上げる方式です。段付き形状やR形状、溝逃げを持つ部品にも対応できるため、形状自由度が高くなります。

ただし、条件設定が難しく、加工時間も長くなる傾向があります。そのため、量産性を多少犠牲にしても現行形状を一体加工で維持するのか、あるいは工程を分けて別加工とするのが合理的かを、設計段階で検討することが重要です。

センタレス研削加工のメリット

センタレス研削加工は、外径仕上げ工程として高い生産性と安定した精度を両立しやすい加工方法です。ただし、すべての部品に万能というわけではなく、設計条件と噛み合ったときに初めて真価を発揮します。

ここでは、設計段階で理解しておくべき代表的なメリットを整理します。

- ワークたわみの影響を受けにくい

- センター穴が不要で設計自由度が高い

- 量産性が高く加工コストを抑えやすい

- 条件次第で段付き・R形状にも対応可能

ワークたわみの影響を受けにくい

センタレス研削加工は、ワークを外周で支持する構造のため、細径・長尺シャフトでも自重や加工負荷によるたわみの影響を受けにくい点が特長です。

センター支持を前提とした円筒研削では、支持点間距離が長くなるほどたわみ対策が必要になりますが、センタレス研削加工ではその制約が小さくなります。細長いピンやシャフトで外径精度を安定させたい場合、有効な選択肢となります。

センター穴が不要で設計自由度が高い

センタレス研削加工では、センター穴加工が不要なため、前工程を削減できます。これにより、加工工程の簡略化だけでなく、センター穴による応力集中や形状制約を考慮しない設計が可能になります。

設計者にとっては、部品形状の自由度が高まり、加工コストやリードタイムの削減につながる点が大きなメリットです。

量産性が高く加工コストを抑えやすい

スルーフィード研削を用いることで、ワークを連続的に加工でき、高い量産性を実現できます。段取り時間が短く、自動化にも適しているため、数量が多い部品ほど加工単価を抑えやすくなります。

設計段階で量産を前提とする場合、センタレス研削加工を採用することで、工程数削減とコスト最適化を同時に狙うことが可能です。

条件次第で段付き・R形状にも対応可能

インフィード研削を用いれば、段付き形状やR形状を持つ外径部にも対応できます。ただし、ブレード位置や研削代の設定が難しく、形状によっては精度や安定性が確保しにくいケースもあります。

そのため、「対応できるかどうか」ではなく、「量産・品質面で成立するかどうか」を設計段階で見極めることが重要です。

センタレス研削加工のデメリットと注意点

センタレス研削加工には多くの利点がありますが、設計条件によっては不向きとなるケースも存在します。

ここでは、設計者が事前に把握しておくべき注意点を整理します。

- 円筒研削と比較すると精度に一定の制約が生じる場合がある

- ワーク形状や重量により適用に制約がある

- キズやびびりなど品質トラブルの発生リスクがある

円筒研削と比較すると精度に一定の制約が生じる場合がある

センタレス研削加工は外径精度や真円度に強みがありますが、同軸度や位置精度の管理には限界があります。

ブレード位置や砥石条件の影響を強く受けるため、条件出しが不十分な場合、精度ばらつきが発生しやすくなります。位置基準が重要な部品では、円筒研削との使い分けが不可欠です。

ワーク形状や重量により適用に制約がある

重量物や太径ワークでは安定支持が難しく、加工中の挙動が不安定になりがちです。また、外周溝やキー溝がある場合、支持点が乱れ、品質トラブルの原因となります。

設計段階で「センタレス前提の形状かどうか」を見極めることが、後工程トラブルを防ぐポイントです。

キズやびびりなど品質トラブルの発生リスクがある

ワーク回転が不安定な場合、外周にキズやびびりが発生する可能性があります。さらに、条件が不適合な状態では砥石破損につながるリスクもあります。

安定加工のためには、事前検証と条件管理が重要であり、加工先の技術力も品質を左右する要素となります。

設計段階で特に押さえておきたい判断ポイント

センタレス研削加工を採用するかどうかは、加工可否だけでなく、精度・コスト・量産性を含めた総合判断が必要です。設計段階で意識すべきポイントを整理します。

ここからは、設計段階で特に押さえておきたい判断ポイントを紹介します。

- センタレス前提で設計すべき部品かを見極める

- 円筒研削との使い分けを設計段階で整理する

- 公差や真円度などの設計要件から加工方法を検討する

センタレス前提で設計すべき部品かを見極める

センタレス研削加工は、外径精度と量産性を両立したい部品において、有効な選択肢となります。スプール、駆動軸、チェーンテンショナーなどの回転部品をはじめ、各種精密機械部品に用いられています。

逆に、後工程で位置基準が必要な場合は、別工法の検討が必要になります。

円筒研削との使い分けを設計段階で整理する

外径精度・真円度・同軸度のどれを重視するかを整理し、センタレス研削加工と円筒研削を使い分けることが重要です。加工方法を曖昧にしたまま設計を進めると、過剰品質やコスト増につながります。

【関連記事】

円筒研削加工とは?特徴や研削方法の種類と設計時に必要なポイント

公差や真円度などの設計要件から加工方法を検討する

要求公差や真円度が厳しい場合、センタレス研削加工単独で対応できるのか、円筒研削との工程分割が必要かを検討する必要があります。

設計段階で加工方法を意識することで、品質とコストの最適化が可能になります。

三和ニードル・ベアリングのセンタレス研削加工技術

三和ニードル・ベアリング株式会社では、条件により真円度0.002mm以内を実現する高精度センタレス研削加工に対応しています。ブレードの内製メンテナンスや砥石管理を通じて、安定した加工条件を維持し、設計段階からの技術相談にも対応しています。

単品試作から量産まで、部品条件に応じた最適な加工提案が可能です。

まとめ|センタレス研削加工は設計条件の見極めが重要

センタレス研削加工は、外径精度と量産性に優れた加工方法ですが、すべての部品に適しているわけではありません。設計段階で真円度・同軸度・形状条件を整理し、円筒研削との使い分けを明確にすることが重要です。

三和ニードル・ベアリングでは、センタレス研削加工を含む多様な研削技術を通じて、設計・試作・量産まで一貫して支援しています。加工方法でお悩みの際は、ぜひお気軽にお問い合わせください。