円筒研削加工とは?特徴や研削方法の種類と設計時に必要なポイント

- 加工技術

精密部品の外径精度や真円度が製品性能を左右する場面では、円筒研削加工が重要な役割を果たします。

切削加工では要求機能達成が難しいミクロン単位の寸法精度や安定した表面品質を実現できる一方で、設計段階での前提条件を誤ると、過剰品質やコスト増加につながることも少なくありません。

本記事では、円筒研削加工の基礎から研削方法の種類、設計時に押さえるべきポイントまでを整理し、設計者が加工可否や公差設定を判断するための視点を解説します。

円筒研削加工とは?

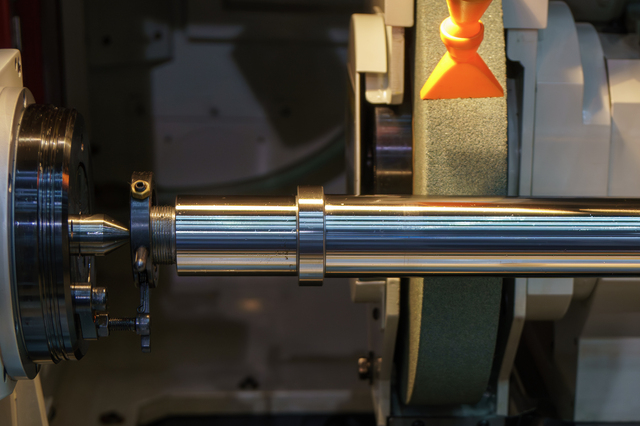

円筒研削加工とは、回転する円筒形状のワーク外周に砥石を当て、微量ずつ材料を除去して外径を高精度に加工する研削方式です。主に外径精度、真円度、円筒度、表面粗さが厳しく要求される部品で採用されます。

ここからは、円筒研削加工の基礎について解説します。

- 円筒研削加工の技術的特徴

- 円筒研削加工の仕組み

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

円筒研削加工の技術的特徴

円筒研削加工の最大の特徴は、切削加工や他の研削加工と比較して、寸法精度と形状精度を高いレベルで両立できる点です。

切削加工では、特に小径・長尺形状や外径公差が厳しい場合に、工具のたわみや摩耗の影響を受けやすく、微小な公差管理には限界があります。

一方、円筒研削では砥石による微量除去を繰り返すため、切削抵抗の影響を抑えながら、外径寸法の安定性や真円度を高精度に制御できます。また、焼入れ後の硬質材や難削材にも対応しやすい点は、設計自由度の面でも大きなメリットです。

円筒研削加工の仕組み

円筒研削加工では、ワークを主軸で回転させながら、砥石を一定条件で接触させます。砥石は高速回転し、ワーク表面の微小な凹凸を削り取ることで寸法を整えます。

加工精度は、砥石の粒度・結合材、回転数、送り速度、ドレス条件など複数の要素の組み合わせによって決まります。そのため、加工条件の最適化が品質安定の鍵となります。

円筒研削加工で作られる部品の例

円筒研削加工は、軸物や円筒形状を持つ部品を対象に、高い外径精度や真円度、表面粗さを実現できる加工方法です。特に、回転体や摺動部品など、形状精度が機能や寿命に直結する部品で多く用いられています。

円筒研削加工で作られる部品に共通して言えるのは、単なる寸法精度だけでなく、真円度・円筒度・表面粗さといった形状精度が、製品の性能や耐久性に直結する点です。そのため、最終仕上げ工程として円筒研削加工が選択されるケースが多くなっています。

ここからは、円筒研削加工で作られる部品の例について紹介します。

- モーターシャフト、ポンプシャフトなどの回転軸部品

- ベアリング用シャフト、ニードル、ローラー類

- 精密位置決め機構に用いられるスライド部品

モーターシャフト、ポンプシャフトなどの回転軸部品

モーターやポンプに用いられるシャフト類は、高速回転時の振動や偏摩耗を防ぐため、外径精度だけでなく真円度や同軸度が重要になります。

円筒研削加工により、安定した軸精度と滑らかな表面を確保することで、回転バランスの向上や軸受寿命の延長につながります。

ベアリング用シャフト、ニードル、ローラー類

ベアリング周辺部品では、相手部品との嵌合精度や転動性能が製品性能を左右します。

円筒研削加工は、μm単位での外径管理や低い表面粗さの実現が可能なため、転がり抵抗の低減や摩耗抑制が求められるニードルやローラー、ベアリング用シャフトの仕上げ加工として広く採用されています。

精密位置決め機構に用いられるスライド部品

精密機器や自動化装置に使用されるスライド部品では、直進性や摺動性が重要な性能要件となります。

円筒研削加工によって外径精度と真円度を高いレベルで管理することで、ガタつきや引っ掛かりのない安定した直線運動を実現できます。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

モーターシャフトとは?特徴や設計・加工で失敗しないための注意点

円筒研削盤とは?

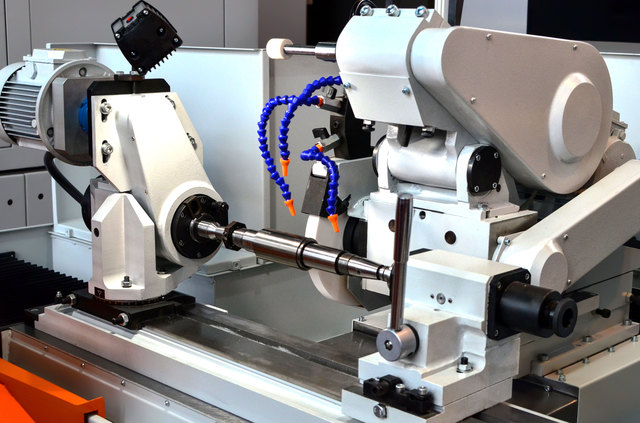

円筒研削盤は、円筒研削加工を行うための専用設備です。加工対象や精度要求に応じて、さまざまな仕様の研削盤が使い分けられます。

ここからは、円筒研削盤の基礎について解説します。

- 円筒研削盤の基本的な設備

- 円筒研削盤で加工できる形状とできない形状

円筒研削盤の基本的な設備

円筒研削盤は、高精度な加工が可能で、汎用性が高い点が特徴です。

主軸、砥石軸、心押し台、テーブルなどで構成され、溝付きや段付き形状であっても、条件次第で高い精度を確保できます。特に精密加工用途では、機械剛性や温度管理性能が品質に大きく影響します。

円筒研削盤で加工できる形状とできない形状

基本的には円筒形状が対象ですが、段付きシャフトや部分的な研削にも対応可能です。

一方で、急激な径変化や極端に短いワーク、保持が困難な形状は加工難易度が高くなります。設計段階で保持方法を考慮することが重要です。

円筒研削盤の基本的な使い方

円筒研削盤の基本操作は、「ワークの取り付け」「砥石のドレス」「加工条件の設定」という三つの要素で構成されます。これらは単独で考えるのではなく、どの精度を最終的に作り込みたいのかを前提に、一連の流れとして管理することが重要です。

ここからは、円筒研削盤の基本的な使い方については紹介します。

- STEP1:ワークの取り付け

- STEP2:砥石のドレス

- STEP3:加工条件の設定

STEP1:ワークの取り付け

まず、ワークの取り付けでは、センタ支持・チャック支持・治具支持など、部品形状や求められる精度に応じた固定方法を選定します。支持方法が不適切だと、研削中のたわみや振れが発生し、真円度や円筒度に悪影響を及ぼします。

そのため、加工基準となる面や軸をどこに設定するかを事前に明確にしておく必要があります。

STEP2:砥石のドレス

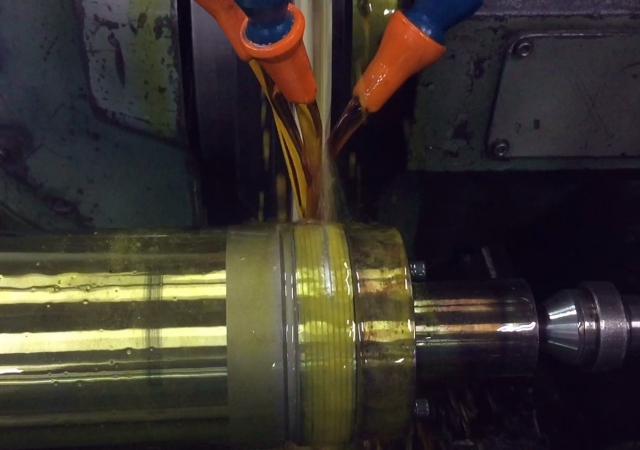

次に、砥石のドレスは、研削精度と加工安定性を左右する重要な工程です。

ドレスによって砥石の形状や切れ味を整えることで、外径精度の安定や表面粗さの再現性が確保されます。ドレス条件が適切でない場合、寸法ばらつきや焼けの原因となるため、加工内容に応じた管理が欠かせません。

STEP3:加工条件の設定

加工条件の設定では、砥石周速、ワーク回転数、送り速度、切り込み量などを総合的に調整します。条件を攻めすぎると精度不良や表面性状の悪化を招き、逆に保守的すぎると加工時間やコストが増加します。目的とする精度に対して、適切なバランスを取ることが求められます。

また、加工前の段階で取り代を適切に設定しておくことも重要です。取り代が少なすぎると精度が安定せず、多すぎると研削負荷が大きくなり、ワークや砥石への影響が出やすくなります。前工程との役割分担を考慮し、研削工程で仕上げるべき範囲を明確にすることがポイントです。

設計者や発注者の立場では、「どの工程で円筒研削を行うのか」「最終的に研削で作り込みたい精度は何か」を意識した図面指示が重要になります。研削を前提とした設計・工程設計を行うことで、加工現場との認識齟齬を減らし、安定した品質とコスト管理につなげることができます。

円筒研削盤による研削方法の種類

ここでは、円筒研削盤で対応可能な研削方法について紹介します。

- トラバース研削

- プランジ研削

- アンギュラ研削

1. トラバース研削

トラバース研削は、砥石をワークの軸方向に移動させながら研削する方法です。

砥石幅より長いワークでも全長を加工できるため、長尺シャフトや細長い軸部品の外径仕上げに適しています。全長にわたって均一な寸法精度を確保しやすく、円筒度や真直度の管理にも向いています。

一方で、加工時間は比較的長くなるため、量産よりも中小ロットや精度重視の加工で選ばれることが多い方式です。センタ支持が基本となるため、支持条件やたわみ対策も精度確保の重要なポイントになります。

2. プランジ研削

プランジ研削は、砥石を径方向に直接送り込み、特定の位置のみを研削する方法です。軸方向の移動が不要なため、加工時間を短縮しやすく、段付き形状や溝付き部品の加工に適しています。

段差部の外径や、特定箇所の寸法を重点的に仕上げたい場合に有効ですが、接触面積が大きくなりやすいため、研削抵抗や熱の管理が重要になります。条件設定を誤ると焼けや寸法ばらつきが発生しやすいため、加工条件と砥石選定には注意が必要です。

3. アンギュラ研削

アンギュラ研削は、砥石をワーク軸に対して角度をつけて当てる研削方法で、テーパー形状や角度付き外径の加工に対応できます。

テーパーピンや円錐形状の軸部品など、通常の円筒研削では対応しにくい形状で採用されます。専用治具や段取りが必要になるケースも多く、汎用加工というよりは形状要件に応じた選択的な加工方法といえます。

設計時には、角度公差や仕上げ面の機能要件を明確にした上で、加工可否を事前に確認することが重要です。

円筒研削加工を前提とした設計上のポイント

円筒研削加工は高精度な仕上げが可能ですが、その性能を十分に引き出すには、設計段階での前提条件整理が欠かせません。

ここでは、円筒研削加工を前提とした場合に、設計者が特に意識すべき精度管理や図面指示、形状設計のポイントを整理します。

- 円筒研削加工で管理すべき精度項目

- 図面公差と円筒研削加工で実現可能な精度の考え方

- 円筒研削を前提とした形状・取り代設計の注意点

円筒研削加工で管理すべき精度項目

設計時に意識すべき主な精度項目は、外径寸法、真円度、円筒度、表面粗さです。

外径寸法は部品同士の嵌合や組付け精度に直結し、真円度や円筒度は回転時の振れや摺動性能に影響します。特に、ベアリング嵌合部やシール接触部では、寸法が合っていても形状精度が不足していると、性能や寿命に悪影響を及ぼすケースがあります。

そのため、単に外径寸法公差だけを指示するのではなく、どの精度が機能要件として重要なのかを明確にし、必要な項目に絞って指示することが重要です。過不足のない精度管理が、品質とコストの両立につながります。

図面公差と円筒研削加工の到達精度の考え方

円筒研削加工は、切削加工に比べて高い寸法精度や形状精度が得られる加工方法ですが、無制限に精度を追求できるわけではありません。必要以上に厳しい寸法公差や形状公差を設定すると、研削回数の増加や条件調整が必要になり、加工時間やコストが大きく膨らむ原因になります。

設計時には、「その精度がなければ機能しないのか」「余裕を持たせても問題ないのか」を整理し、機能要件から逆算した公差設定を行うことが重要です。

加工現場と認識を合わせるためにも、重要部位については注記や要求事項を明確にしておくと、品質のばらつきを防ぎやすくなります。

円筒研削を前提とした形状・取り代設計の注意点

円筒研削加工では、適切な研削代の設定が仕上がり精度の安定性に直結します。研削代が少なすぎると、前工程の加工誤差や歪みを取り切れず、真円度や表面粗さが安定しません。一方で、過剰な取り代は研削負荷を高め、加工時間や砥石摩耗の増加につながります。

そのため、前工程(旋削や熱処理など)との役割分担を明確にし、「どこまでを前工程で作り、どこからを研削で仕上げるのか」を設計段階で定義することが重要です。

また、センタ支持や把持方法を考慮した形状設計を行うことで、研削時のたわみや精度低下を防ぎやすくなります。

円筒研削加工でよくある質問(FAQ)

ここでは、円筒研削加工についてよくある質問を紹介します。

Q1. 円筒研削加工でできる形状とできない形状は何ですか?

Q2. 円筒研削加工にはどのような種類がありますか?

Q3. 円筒研削盤はどのように使いますか?

Q1. 円筒研削加工でできる形状とできない形状は何ですか?

A1. 円筒研削加工は基本的に円筒形状の外径加工に適しており、段付きシャフトなど部分的な形状にも対応可能です。

一方、極端に短い形状や保持が困難な形状は加工が難しく、注意が必要です。

Q2. 円筒研削加工にはどのような種類がありますか?

A2. 円筒研削加工には、ワークを支持せずに加工するセンタレス研削のほか、砥石を軸方向に送るトラバース研削、径方向に切り込むプランジ研削、角度をつけて加工するアンギュラ研削などがあります。

Q3. 円筒研削盤はどのように使いますか?

A3. 円筒研削盤は、ワークを回転させながら砥石で外径を微量ずつ削り取り、高精度な円筒形状を仕上げる設備です。

保持方法や砥石調整、加工条件を最適化し、寸法精度や真円度を安定して確保します。

まとめ|円筒研削加工は精度要求と設計条件から選定する

円筒研削加工は、高精度な外径仕上げを実現する重要な加工方法です。設計段階で精度要求と加工条件を整理することで、品質とコストのバランスを最適化できます。

三和ニードル・ベアリング株式会社では、センタレス研削をコア技術として、サブミクロン精度の超精密研削加工を実現しています。条件次第では外径精度±0.0001mmの量産加工をはじめ、真円度・真直度・円筒度・表面粗さまで含めた高精度要求に対応可能です。

円筒研削をはじめとした多種多様な研削加工機を保有しておりますので、円筒研削加工でお困りの際は、ぜひお気軽にお問い合わせください。