モーターシャフトとは?特徴や設計・加工で失敗しないための注意点

- 部品加工

モーターシャフトは、モーターの回転運動を正確に外部へ伝えるための中核部品です。モーターの寿命や静音性、効率に直結するため、設計や加工には高い精度と適切な材質選定が欠かせません。

本記事では、モーターシャフトの基本構造や種類、加工・設計時の注意点を解説します。

モーターシャフトとは?

モーターシャフトは、モーター内部で発生した回転エネルギーを外部へ伝達するための軸部品です。ローターと直結してトルクを受け渡し、ギアやプーリー、ファン、ローラなどの要素部品を駆動します。モーターの回転精度・静音性・耐久性は、シャフトの寸法精度や表面仕上げに大きく依存します。

近年は産業機械や車載モーター、ロボット分野で高トルク化・高速化が進み、シャフトに求められる同軸度やバランス精度はより厳格になっています。設計段階から材質・公差・加工プロセスを総合的に管理することが、高品質なモーター開発には欠かせません。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

産業機器のシャフト部品の役割とは?目的や用途と加工時の注意点

モーターシャフトとドライブシャフトの違い

モーターシャフトとドライブシャフトは、どちらも同じ回転軸ですが、用途と性能要件が異なるため、設計や加工方法を明確に区別する必要があります。

◼️モーターシャフト

モーター内部で回転運動を生み出す要素。モーター軸としてローターに固定され、動力を外部へ出力するため、真円度・同軸度などの回転精度が重要。

◼️ドライブシャフト

モーターやエンジンからの回転力を最終的な駆動輪や機構部へ伝達するため、トルク伝達効率やねじり強度、耐衝撃性が重要。

モーターシャフトの種類と特徴

モーターシャフトは、用途や固定方法、要求精度に応じて端面形状やネジ穴、キー溝など、端部や軸全体の仕様が検討されます。ここでは、代表的なモーターシャフトについて紹介します。

- ストレートシャフト

- 段付きシャフト

- 溝付きシャフト

- 回転止め付きシャフト

- ねじ付きシャフト

- 穴あきシャフト

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

ストレートシャフト

最も基本的な円筒状の形状で、家電や小型DCモーターのファン、ポンプなどの軽負荷用途に適しています。

固定方法がシンプルであるため部品との空転や抜け落ちのリスクがあり、摩耗や摺動痕が発生しやすい点に注意が必要です。表面硬度や粗さ管理を徹底することで、耐摩耗性と寿命を向上させることができます。

【関連記事】

ストレートシャフトについて

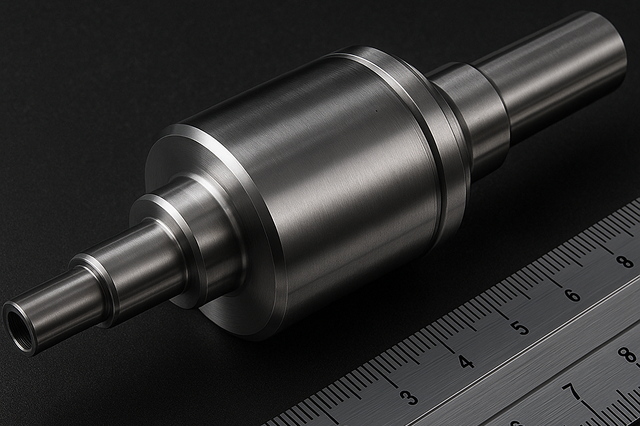

段付きシャフト

部分的に径を変えることで、ベアリングやギアなどを正確に位置決めできる形状です。車載用や産業用モーターで多く採用され、高トルク伝達や長時間稼働に適しています。

段差部には応力が集中しやすく、強度低下や破損のリスクがあります。段差間の寸法精度が位置決め精度やベアリング寿命に直結するため、高精度加工による段差管理が重要です。

【関連記事】

段付きシャフトの用途や製造工程、設計・加工の注意点について解説

溝付きシャフト

軸にキー溝を設け、キーを介してギアやプーリーを固定するタイプです。工作機械や搬送装置用モーターなど、トルク伝達の信頼性が重視される用途で採用されています。

回転力を機械的に止める構造であるキー溝部分は、応力集中が発生しやすく、繰り返し応力による疲労破壊の原因となります。溝加工のばらつきが組付け精度やがたつきに影響するため、キー溝専用の高精度加工が求められます。

【関連記事】

溝付きシャフトについて

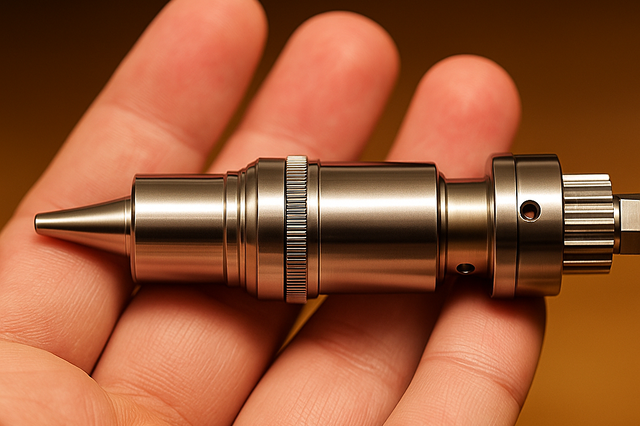

回転止め付きシャフト

部品の空転を防ぐため、軸に特別な加工を施したシャフトです。回転を止めるためのDカットやフラット面を設けたシャフトは、小型モーターや精密機器に用いられますが、偏荷重や応力集中による振動・偏摩耗が課題です。

また、スプラインシャフトは軸に複数の歯を刻んでいるため、高トルク伝達が必要な車載モーターや建機用モーターで使用されます。歯形加工の精度不足はトルク効率の低下や騒音の原因になるため、歯形の均一性と表面仕上げ精度が特に重要です。

【関連記事】

回転止め付きシャフトについて

ねじ付きシャフト

軸端にねじを切り、ナットや座金で部品を固定するタイプです。プーリーやカップリング、ファンブレードなどを取り付けるモーターに多用されます。

ねじ部の加工精度が不十分だとナットの緩みや軸端の破損につながるため、ねじ山形状や表面粗さの管理が不可欠です。繰り返しの締結による摩耗・変形にも注意が必要です。

穴あきシャフト

内部を中空化して軽量化や配線スペースを確保するシャフトです。ロボット用モーターや医療機器などで採用され、軽量化・小型化に寄与します。

ただし、断面の二次モーメントが小さく剛性低下のリスクがあるため、内径の真円度や偏心精度が重要です。中空材の研削は難易度が高いものの、うまく加工を行うことで精度と軽量化が両立できます。

【関連記事】

穴あきシャフトについて

モーターシャフトを加工する際の注意点

モーターシャフトの加工では、わずかな誤差が製品性能に大きく影響します。加工工程の順序設計、材料選定、熱処理条件、表面仕上げなどの総合的な最適化が欠かせません。

試作段階での精度評価と、量産時の安定性確保が成功の鍵となります。

- 幾何公差の確保と精度管理

- 材質と熱処理の選択

- 量産性と目標コスト達成の両立

幾何公差の確保と精度管理

幾何公差は、モーターシャフトの静音性と耐久性を左右します。偏心や曲がりは振動・騒音の原因となり、場合によってはサブミクロンレベルの精度が求められることがあります。

| 評価項目 | 概要と製品性能への影響 |

| 真円度 | 断面の丸さを示し、回転の滑らかさや摩耗の均一性に影響 |

| 円筒度 | 全長方向の円筒形状の精度で、ベアリングとの嵌合や安定性に影響 |

| 同軸度 | 複数軸や段部間の中心一致度を表し、ギアやローターとの芯ズレ防止に影響 |

これらを高精度に管理するには、研削加工や高分解能測定機による検査体制など高い技術力が必要です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

材質と熱処理の選択

モーターシャフトに使用される材料は、モーターの使用環境に応じて、硬度・靭性・非磁性などの特性を最適化することが重要です。

摩耗性と耐食性のバランスを考慮して、焼入れ鋼、ステンレス、セラミックなどから選定します。

| 材料分類 | 代表材質 | 特長・用途 |

| 炭素鋼・合金鋼 | S45CやSCM435など | 一般的な材料、コストと機械的強度のバランスが良い |

| ステンレス | SUS304、SUS420J2など | 耐食性が必要な場合などで採用 |

| 難削材 | チタンやセラミックなど | 高速モーターなどで採用 |

また、熱処理工程を社内で最適化できる体制があれば、品質の安定とコスト削減を両立できます。高温環境下での寸法変化を抑えるには、真空炉やサブゼロ処理なども有効です。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

量産性と目標コスト達成の両立

モーターシャフトは大量生産を前提として、試作段階から量産工程を想定してコストを抑える設計が求められます。例えば、切削・研削・転造などの工法選択によって、製造コストや品質のバランスが変化します。転造を用いれば材料の歩留まりが向上しますが、表面粗さや寸法精度は研削加工に劣ります。

また、切削、研削、塑性加工など工法の選択によって、コストと品質のバランスが変わります。加えて、加工変形を抑える治具設計、熱処理後の再研削、工程の統合などで品質と生産効率が変化します。

そのため、試作から量産まで一貫した品質保証体制を整えることが理想です。

【関連記事】

最小1個から試作対応な三和ニードル・ベアリングの柔軟な生産体制

塑性加工とは?代表的な種類や製品例・適した材質までをわかりやすく解説

まとめ|モーターシャフトは回転伝達の要!信頼できる加工先を選ぼう

モーターシャフトは、モーターの性能・静音性・寿命を決定づける中核要素です。設計時には幾何公差を適切に検討するだけでなく、加工にも一定の技術力が必要です。材料特性、形状精度、熱処理条件、加工方法などの検討も重要になるため、設計段階から量産を見据えた加工先の選定が欠かせません。

三和ニードル・ベアリングでは、サブミクロン精度の超精密研削と熱処理内製による高品質シャフト加工を中心に多数の実績があります。ステンレス・チタン・セラミックのほかオリジナル材の15MHなど、多様な材料に対応し、試作から量産までを一貫生産でサポートしています。モーターシャフトの精度向上や加工課題でお困りの際は、ぜひお気軽にご相談ください。