段付きシャフトの用途や製造工程、設計・加工の注意点について解説

- 部品加工

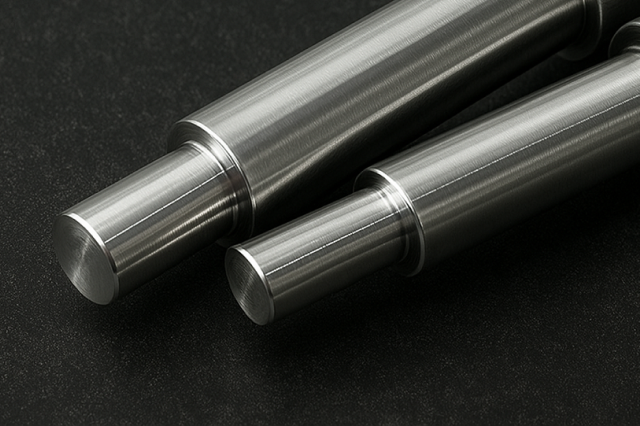

段付きシャフトは、外径に段差を設けた軸部品で、自動車・産業機械・モーター分野など、高精度な位置決めと耐摩耗性が求められる箇所で多用されます。位置決めや嵌合、トルク伝達など、精密機構に重要な役割を果たしています。

一方、段差の形状自体は加工精度・強度・コストに大きく影響するため、設計段階からの仕様検討と加工技術の理解が不可欠です。

本記事では、段付きシャフトの構造や用途、製造工程、設計・加工時の注意点について解説します。

段付きシャフトとは?

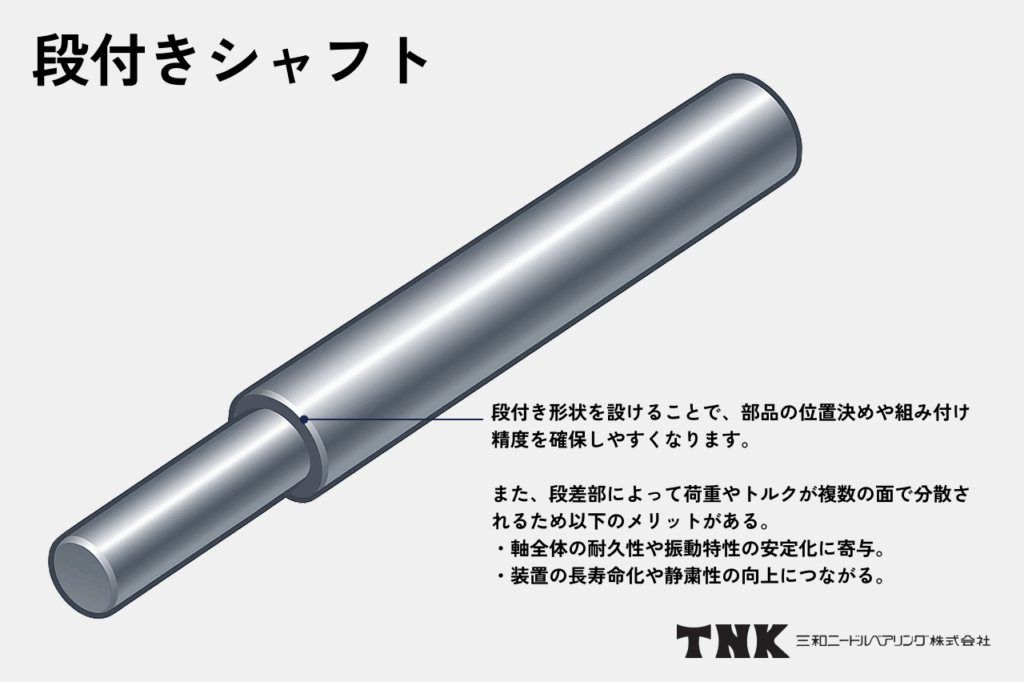

段付きシャフトとは、軸方向に沿って外径が異なる段差を設けたシャフトのことです。段差があると、一般的な円筒シャフトに比べて部品の位置決めや嵌合が容易になるほか、トルクや荷重が効果的に分散するため、製品寿命や騒音・振動の安定性にも直結します。

| 段付きシャフトの主な目的 | |

| 1. 位置決め精度の確保 | 段差により組み付け位置が決まる |

| 2. 嵌合安定性の向上 | ベアリングやギアの圧入の精度安定化 |

| 3. 回転精度の維持 | 旋盤とシャフトなどの芯出しに用いて偏心を防止 |

段付き加工は、一般的には旋盤やマシニングセンタによる切削で段差を形成して、用途に応じて熱処理を行います。また、旋盤や研削など複数の加工法を組み合わせてより詳細な精度で加工を行うこともあります。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

産業機器のシャフト部品の役割とは?目的や用途と加工時の注意点

段付きシャフトの主な用途

段付きシャフトは、強度・回転精度・位置決め精度が特に重視される部分に採用されます。以下に代表的な用途を紹介します。

- ベアリング嵌合部

- ギアやプーリーの取り付け部

- モーターのローター固定部

- 段差部の止まり面

ベアリング嵌合部

ベアリング嵌合部では、外径精度と耐摩耗性が重要です。シャフトに段差を設けることでベアリングの位置が正確に決まり、荷重が均一に分散することで寿命を延ばせます。特にベアリング嵌合部では外径精度と耐摩耗性が求められるため、特に外径研削後の表面粗さを管理することで、摩擦や偏摩耗を防ぎ、圧入精度と回転性能を安定化できます。

ベアリングの内輪と嵌合する段部では、外径精度・円筒度・同心度が重要です。段差により嵌合位置を固定するため、外径公差を厳密に管理します。

ギアやプーリーの取り付け部

ギアやプーリーを固定する段差部は、トルク伝達と軸方向位置決めを両立させる必要があります。ここでは外径精度だけでなく、キー溝幅の公差や段差部の角度精度が重要です。

応力集中が生じやすい箇所のため、端部にフィレットや面取りを設けて強度の低下を防止します。仕上げには焼入れ後研削が推奨され、動力伝達軸では一定以上の表面硬度が求められます。

モーターのローター固定部

モーターのローターやカップリングを固定する段付き部は、同心度・バランス精度が要求されます。回転時のわずかな偏心が振動・騒音の原因になるため、高い真円度が必要です。

また、ローターとの圧入時の変形を防ぐため、段差部には微小な面取りを設け、熱膨張を考慮した嵌合設計が必要です。材質はSUS420J2や高炭素鋼などの高強度材が選ばれ、熱処理後に端面を研削して平行度を補正することもあります。

段差部の止まり面

段差の肩部である止まり面は、組み付け時の位置決め基準面として機能します。面の平面度や直角度が不十分だと、ベアリングやギアを組み付けた場合に傾いてしまい、回転軸の振れや異音の要因となる可能性があります。

特に止まり面と外径の直角度が重要となるため、二次加工で端面を研削して平面度を高める場合もあります。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

段付きシャフトの主な製造工程

段付きシャフトを加工する工程にはそれぞれ明確な役割があります。ここでは各工程の役割と要点を整理します。

- 前加工

- 旋盤加工

- 研削加工

- 熱処理

- 表面処理・追加工

前加工

前加工では、素材となる丸棒材や中空材を切断して、センタ穴加工や荒加工を行います。この段階で基準面と芯を正確に出しておくことで、後工程の旋盤・研削加工で芯ずれや寸法誤差を防ぎ、全体の加工精度を高めることができます。

段付きシャフトは複数の外径を持つため、早い段階での基準設定が最終品質を左右します。

旋盤加工

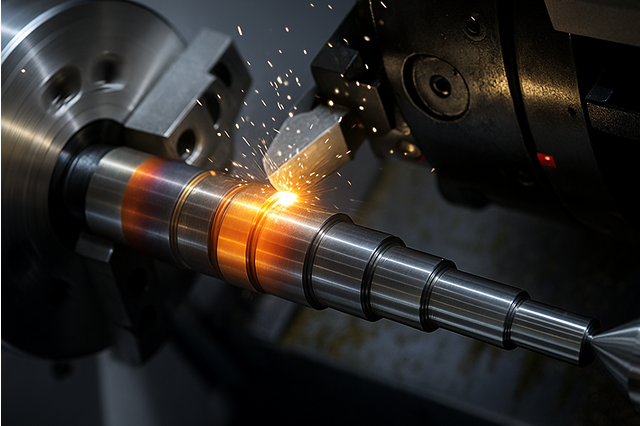

旋盤加工では、段差部を削り出して基本的な形状を作成します。旋盤加工は、同軸度を維持しながら外径を連続的に加工できるため、段付きシャフトのように複数段の径がある場合でも一体的な加工が可能です。

【関連記事】

旋盤加工とは?加工の仕組みと部品製作への活用ポイント

熱処理

使用環境や荷重条件に応じて、焼入れ・焼戻し・真空熱処理などを行い、素材の強度と耐摩耗性を高めます。段付きシャフトは段差部に応力が集中しやすいため、適切な熱処理で硬度を確保することが欠かせません。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

研削加工

高精度が求められるベアリング嵌合部や摺動部では、旋盤加工後に研削加工を施します。研削は、真円度・同心度・表面粗さを高精度に整えることができるため、回転精度を大きく左右する工程です。

旋盤だけでは取りきれない微細な形状誤差を補正でき、摩耗や振動を抑える滑らかな表面を実現します。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

表面処理・追加工

最終工程では、使用環境などに応じてめっきや窒化処理などの表面処理を施します。表面処理や追加工により、耐食性・潤滑性・外観品質の向上が図れます。

さらに、キー溝・止め輪溝・ねじなどの追加加工を施してトルク伝達や組み付け機能を付与し、製品としての性能を完成させます。

段付きシャフトの加工なら三和ニードル・ベアリング

三和ニードル・ベアリングでは、切削・熱処理・研削を社内一貫生産で対応できる強みがあります。自社開発の段研削盤や真空熱処理炉を備え、外径真円度0.001mm・表面粗さRa0.02などの加工や、SUS材・チタン・セラミックなどの難削材にも対応しています。

1個の試作から月産100万本の量産品まで柔軟に対応可能。図面段階の相談やVA、VEのご相談にも対応しています。

段付きシャフト設計・加工時の注意点

段付きシャフトは段差形状があり複雑な構造になっているため、設計・加工のわずかな誤差が特に性能へ直結しやすいです。加工設備やロット条件によって実現できる精度範囲が異なるため、設計時点で加工を考慮しておくことが重要です。詳しく見ていきましょう。

- 同心度・真円度の確保

- 段差精度と位置決めの管理

- 寸法公差と嵌合設計

- 材質選定と熱処理条件

- 追加工リスクとコストへの影響

同心度・真円度の確保

段ごとの外径が同軸上に正確に配置されていないと、回転バランスが崩れ、振動や異音の原因となります。真円度や同心度を確保するためには、研削で加工を行い、真円度測定器や三次元測定機を使用して品質を確認するのが一般的です。

また、精密な段付きシャフトの加工を行う場合には、熱変位による寸法ずれを防ぐために加工機や測定室、ワークなどの温度管理が欠かせません。

段差精度と位置決めの管理

段差部の長さ・位置は組付け精度に直結するため、寸法公差を厳しく管理しなければなりません。寸法や公差を入れる場合、基準を中心にあわせておくと加工やシャフトのそれぞれの段における芯ズレが予防できます。

また、止まり面は端面研削で仕上げ、平行度・直角度を確実に確保します。

【関連記事】

三和ニードル・ベアリングの超高精度の追求とは

寸法公差と嵌合設計

ベアリングやプーリー、ギアなど、段付きシャフトに組み合わせる形状がある場合は、嵌合相手の公差を考慮して外径寸法を設定します。干渉部分が多すぎると圧入時の変形を招くため、熱膨張を見越したクリアランスを設計に反映させます。

表面粗さが粗い場合は摩擦係数が増加して嵌合しにくくなるため、研削でなめらかになるような仕上げを行います。

材質選定と熱処理条件

段付きシャフトの加工では、用途や負荷条件に応じて、S45C・SCM415・SUS420J2などの材料が選定されます。高強度用途では、焼入れ・浸炭・サブゼロ処理などを組み合わせて表面硬度を確保します。

材質ごとに熱膨張係数が異なるため、加工に用いる素材を熱処理した場合の歪みを予測した設計・加工が必要です。

【関連記事】

浸炭処理とは?加工方法や種類、メリットなどを解説!

追加工リスクとコストへの影響

段付きシャフトは完成後にキー溝や止め輪溝などを追加工する場合があります。追加工では、保持治具の再現精度と振れ管理が課題となり寸法ずれが起きやすい工程です。

再固定が必要になると、それだけコストと納期も増加します。そこで、設計段階では追加工の有無を確定し、加工順序を最適化しておくことが重要です。

まとめ|段付きシャフトは精度と強度を両立する設計が重要

段付きシャフトは、位置決め精度・回転精度・強度を同時に求められる高難度部品です。各段の寸法精度や止まり面の直角度がわずかにずれても、組付け誤差や振動につながります。

三和ニードル・ベアリングでは、切削や研削、熱処理などの社内一貫生産が強みです。サブミクロン単位の高精度加工や高強度材・難削材にも豊富な加工実績を持ち、図面検討から量産立ち上げまで技術サポートが可能です。

精度・強度・コストの最適解を求める際は、ぜひ一度ご相談ください。