すべりねじの推力とは?設計の基本と代替設計の基準について解説

- 部品加工

すべりねじは、古くから工作機械や搬送機構に用いられてきた送りねじの一種です。近年では高効率なボールねじが多用される一方で、すべりねじは構造がシンプルでコストを抑えられる利点があるため、場合によっては有効な選択肢になります。そのため、設計段階では必要な推力を正しく理解して、必要な機構を検討することが不可欠です。

本記事では、推力の定義や計算式、ボールねじとの比較、さらに代替設計を検討する際の基準について解説します。

推力とは?

機械要素における推力は、設計時に必ず考慮すべき基本概念です。ここでは推力の定義と、トルクとの関係について整理します。

- 推力の基本定義

- トルクと推力の関係

推力の基本定義

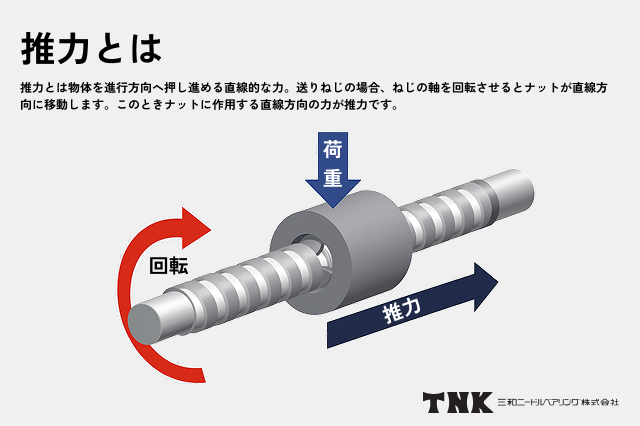

推力とは、物体を進行方向へ押し進める直線的な力のことです。一般的には航空機のエンジンやロケットの噴射においても使われる用語ですが、機械要素の世界では送りねじ機構が代表例です。

例えば、送りねじでは、ねじの軸を回転させるとナットが直線方向に移動します。このときナットに作用する直線方向の力が推力です。つまり、回転運動を直線運動に変換する機構の場合、負荷を移動させる力そのものが推力と言えます。

トルクと推力の関係

トルクとは、固定された回転軸に対して物体の回転時にはたらく力の大きさのことで、推力と密接に結びついています。

送りねじの場合、ねじ山の角度や摩擦の影響を受けながら直線方向の力へと変換されるため、効率が高ければ少ないトルクで大きな推力を得られ、効率が低ければ同じ推力を得るためにより大きなトルクが必要になります。

したがって、設計時には、必要な推力に対してどの程度のトルクが必要かを算出することが重要です。

すべりねじの推力とは?

すべりねじは、送りねじの中でも最もシンプルな構造を持つ機構です。ボールを介さず、ねじ軸とナットが直接かみ合って直線運動を生み出すため、摩擦の影響が大きい傾向があります。ここでは、すべりねじの推力に関わる条件について解説します。

- 摩擦係数とねじ効率

- 推力と駆動トルクの相関

- すべりねじの設計式と具体的な計算例

摩擦係数とねじ効率

すべりねじの最大の特徴は、ねじ山同士の面接触による摩擦の大きさです。摩擦係数が高いため効率はボールねじに比べて大きく劣ります。

| すべりねじの効率 | ボールねじの機械効率 |

|---|---|

| 30%程度 | 90%以上 |

つまり、すべりねじは、同じ推力を得るためにより大きな入力トルクが必要になります。ただし、摩擦によって自己保持性が高くなるため、負荷がかかってもナットが逆方向に戻りにくいという利点もあります。

効率の低さは設計上の制約になる一方、用途によってはメリットになるのです。

推力と駆動トルクの相関

すべりねじで必要な推力を得るには、効率低下を補うための十分なトルクを確保しなければなりません。ボールねじでは比較的小さなモーターで足りる場合でも、すべりねじを用いる場合は約3倍のトルクが必要になります。そのため、モーターの容量やエネルギー消費、発熱量も大きくなります。

連続稼働する装置では熱の影響が寿命や精度に直結するため、推力とトルクのバランスを考慮して設計しなければなりません。

すべりねじの設計式と具体的な計算例

すべりねじにおける推力は、次の式で求められます。

| Fa=(2π × η × T)/l |

|---|

| Fa:発生推力(N) T:駆動トルク(N・mm) η:送りねじの正効率 l:すべりねじのリード(mm) |

ここで効率ηは摩擦係数μとねじ角λによって決まります。摩擦が大きいほどηは低下し、必要トルクが増加します。

| 計算例(T=10N・m、l=5mmの場合) |

|---|

| すべりねじの推力:η=0.3のとき約3.8kN ボールねじの推力:η=0.9のとき約11.3kN |

このように、同様の条件であれば、すべりねじよりもボールねじのほうが大きな推力が得られます。設計段階ではこのような比較を行い、求められる荷重や精度に応じてねじ機構を選定することが重要です。

すべりねじとボールねじとの比較・使い分け

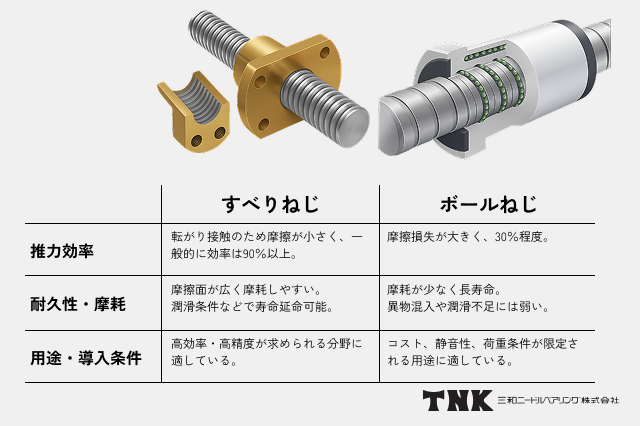

すべりねじとボールねじは、同じ送りねじ機構ではあるものの、構造や効率の違いから使い分けが必要です。ここでは推力効率、耐久性、導入条件の観点から比較します。

- 推力効率の違い

- 耐久性・摩耗の違い

- 用途・導入条件の違い

推力効率の違い

ボールねじは転がり接触のため摩擦が小さく、一般的に効率は90%以上あります。一方すべりねじは摩擦損失が大きく、30%程度のことが多いです。

推力効率の差はモーター選定や消費エネルギーに直結するため、設計時点では、必要とされる効率を基準に使い分ける必要があります。

耐久性・摩耗の違い

すべりねじは摩擦面が広く摩耗しやすい傾向がありますが、潤滑条件を工夫することで寿命を延ばすことが可能です。また、ボールねじは摩耗が少なく長寿命ですが、構造上異物混入や潤滑不足には弱い側面もあります。

使用環境に応じて長寿命を優先するか、メンテナンス容易性を優先するかなどを基準に判断することが大切です。

用途・導入条件の違い

ボールねじは半導体製造装置や精密工作機械の位置決めに広く利用され、高効率・高精度が求められる分野に適しています。

一方、すべりねじはコストを抑えたい装置、静音性が必要な環境、あるいは荷重条件が限定される用途に適します。必要推力・許容誤差・コスト制約を総合的に評価して選択すると合理的です。

【関連記事】

精密部品加工とは? 加工の種類や設計と加工時の注意点を解説

代替設計を行うためのポイント

ボールねじは効率も精度も高い部品ですが、その分コストや納期の負担が大きくなる傾向があります。一方、すべりねじは構造がシンプルで加工や調達が容易なため、一般的にボールねじよりは安価です。

荷重や精度など一定の条件が揃えば、コストや納期の観点からもすべりねじで代替設計する余地があるため、以下の観点を踏まえて合理的な設計判断を行いましょう。

- 必要な機能の見極め

- 調達のしやすさ

- 耐久性と扱いやすさの確保

必要な機能の見極め

代替設計を検討する際には、まず必要な荷重を見極めることが重要です。荷重条件がすべりねじの許容範囲に収まっている場合は、敢えてボールねじを選ぶ必要はありません。

調達のしやすさ

コスト削減やリードタイムの短縮など、調達上の要件を満たす場合には、ボールねじからすべりねじへの代替が成立する場合があります。それぞれには以下の違いがあります。

すべりねじ

比較的導入コストを抑えられる。構造がシンプルで加工が容易なため、短納期対応が可能。

ボールねじ

精密加工や組立が必要なため価格が高くなりやすい。特殊仕様や大径品では製作リードタイムが延びやすい。なお、試作から量産まで一貫して対応できるなど、加工メーカーによってはボールねじの制作でもリードタイムの短縮が可能な場合があります。

【関連記事】

すべりねじとは?種類・用途とボールねじとの違いをわかりやすく解説

耐久性と扱いやすさの確保

使用環境で長寿命そのものよりも「扱いやすさ」「安定した運用」を優先する場合、ボールねじの代わりにすべりねじを採用する合理性が生まれます。

運用やメンテナンス性の観点では、以下の違いがあります。

すべりねじ

構造がシンプルで分解や調整が容易

ボールねじ

効率が高く寿命が長い反面、異物混入や潤滑不足に弱く定期清掃やシールが不可欠

つまり、すべりねじは簡単に扱えて安定した運用を目指す場合に向いていて、ボールねじは長寿命を重視する場合に向いています。

しかし、近年はステンレスや難削材による高耐摩耗・高耐食性のすべりねじが加工可能になっており、摩耗が弱点とされてきた点も改善されています。材質や仕上げによって耐久性を補完できれば、すべりねじを用いても代替設計ができることがあります。

【関連記事】

切削加工における難削材対応とは?材質別の課題と加工技術

まとめ|すべりねじの推力の考え方を押さえて最適な機構選定に活かそう

推力とは、ねじ軸の回転運動をナットの直線運動へと変換するときに発生する直線方向の力です。すべりねじは効率こそボールねじに劣るものの、構造がシンプルで低コスト化や短納期対応に優れるため、設計条件によっては代替設計できることがあります。荷重や精度などの設計要件を見極め、過不足のない仕様で機構を選定することが重要です。

三和ニードル・ベアリングは、世界トップの精密シャフトメーカーとして、すべりねじ・ボールねじなどさまざまな部品の加工実績が強みです。用途に応じたすべりねじとボールねじの使い分けなど、試作から量産までご提案可能です。コストや納期でお悩みの際にも、ぜひお気軽にご相談ください。