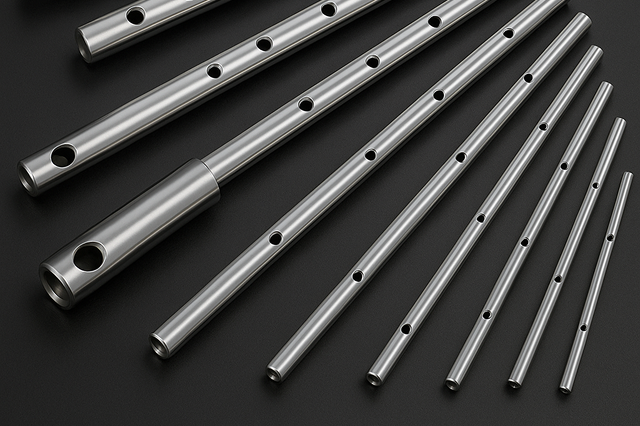

穴あきシャフトとは?軽量化と剛性を両立する中空軸設計の基礎

- 部品加工

穴あきシャフトは、軽量化と高剛性を同時に実現するために、部品に穴を開ける設計が多く取り入れられています。内部に貫通穴や止まり穴を設けることで、質量を抑えながらも必要な強度とトルク伝達性能を確保できます。

特にモーターやポンプなどの高速回転部品では、慣性モーメントを低減しつつ、真円度や同軸度を維持することが求められているのです。

本記事では、穴あきシャフトの構造や加工方法、設計上の注意点について、精密加工の観点からわかりやすく解説します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

穴あきシャフトとは?

穴あきシャフトとは、自動車やロボット、医療機器など、精度と耐久性を両立させたい設計領域で広く採用されています。この章では穴あきシャフトの基本構造から特徴までを解説します。

- 穴あきシャフトの基本構造

- 中空構造の目的と特徴

穴あきシャフトの基本構造

穴あきシャフトは、丸棒状の外観を持ちながら、内部に中空構造または部分的な穴を設けた構造のシャフトです。代表的な形状には、全長に穴が通る「貫通穴タイプ」と、軸端部のみ加工する「止まり穴タイプ」があります。

中空構造では、外径と内径の同軸度が性能に大きく影響し、わずかな偏心でも振動や回転ムラの原因となるため、真円度・真直度の管理が重要です。止まり穴では底部に応力集中が生じやすく、フィレット形状や面取りによる対策が求められます。

材質は炭素鋼やステンレス鋼のほか、軽量化を目的としたアルミ合金やチタン合金が選ばれることもあります。精度を確保するため、熱処理後に研削加工を組み合わせて寸法公差や表面粗さを仕上げるのが一般的です。

中空構造の目的と特徴

中空構造は、シャフトの質量を大幅に減らして慣性モーメントを低減できる点が大きな特徴です。これにより、駆動トルクの低減や高速応答性の向上につながります。また、内部空間を冷却媒体の通路や配線スペースとして活用でき、外径方向の変形や曲がりを抑えやすいという利点もあります。

一方で、薄肉設計では剛性不足による変形や共振のリスクがあるため、外径と内径のバランスを適切に設計することが重要です。想定荷重やトルクに応じて肉厚を設定し、後工程の研削で寸法公差を仕上げることが、安定した性能確保につながります。

| 中空構造の主な目的 |

|---|

| ■ 軽量化と慣性モーメントの低減 ■ 駆動効率・応答性の向上 ■ 内部通路(冷却・潤滑・配線)としての活用 ■ 応力分布の均一化による変形抑制 |

【関連記事】

三和ニードル・ベアリングの穴あきシャフト

穴あきシャフトの種類と特徴

ここでは、代表的な穴あきシャフトの種類と特徴について紹介します。

- 貫通穴の穴あきシャフト

- 片側止まりの穴あきシャフト

- 段付き・穴あき構造の穴あきシャフト

貫通穴の穴あきシャフト

貫通穴の穴あきシャフトとは、全長にわたって穴が通る「中空シャフト」で、軽量化と回転性能の向上を目的に多くの回転軸で採用されます。

| メリット | デメリット |

|---|---|

| ■ 軽量化により慣性モーメントを大幅に低減できる ■ トルク伝達性能を維持しつつ応答性が向上する ■ 内径研削により摩擦損失・騒音・振動を抑制できる ■ 長尺でも適切な加工・バランス修正を行うことで高い回転性能が期待できる |

■ 長尺貫通穴は加工難易度が高く、芯ずれや曲がりが発生しやすい ■ 精度確保のためリーマ・ボーリング・内径研削など工程が多くなる ■ 熱処理後に歪みが出やすく、補正工程が必要になる |

片側止まりの穴あきシャフト

片側止まりの穴あきシャフトとは、軸端部のみ穴を設ける構造で、ねじ・ピン・固定具などの機能部を内蔵する目的で使用されます。

| メリット | デメリット |

|---|---|

| ■ 強度を維持しながら部分的に機能を組み込める ■ 止まり穴によりシャフト内部に固定構造を安全に収容できる ■ 外径の剛性を確保しやすい ■ 底面を平滑に仕上げれば回転部の安定性を確保しやすい |

■ 底部に応力集中が起きやすく、R形状・面取りが必須 ■ 深穴加工では切粉排出や加工熱の管理が難しい ■ 熱処理後に歪みが生じやすく、研削・ホーニングが必要になる ■ 深い止まり穴は工具のたわみや精度低下を招きやすい |

段付き・穴あき構造の穴あきシャフト

段付き・穴あき構造の穴あきシャフトとは、段付き形状と中空構造を組み合わせ、取付部と内部機能を同時に持たせた複合機能シャフトです。

| メリット | デメリット |

|---|---|

| ■ 段差部でベアリングやギアを確実に位置決めできる ■ 内部には配線・流体通路を組み込め、多機能な設計が可能 ■ 外径段差と内径の同軸度を高精度で両立できれば回転性能が安定 |

■ 外径段差・内径穴・端面など加工要素が多く、寸法の累積誤差が出やすい ■ 熱処理後の膨張・収縮が複雑に影響し、最終仕上げに高精度研削が必要 ■ 段部の角合わせが難しく、端面の平行度や振れ管理が重要 加工順序を誤ると同軸度が維持できず、再加工が必要になる |

穴あきシャフトの用途・活用例

穴あきシャフトは、その軽量性と精度維持能力から、多様な産業分野で採用されています。用途に応じて求められる特性が異なるため、各分野での使用目的を理解することが重要です。

- モーターシャフト・駆動軸

- ロボット・航空部品

- 医療・精密装置

モーターシャフト・駆動軸

モーターやポンプの回転軸では、中空構造により慣性モーメントを低減し、始動トルクの削減や応答性の向上に貢献します。高速回転時のバランス確保が重要であり、軽量化と剛性維持の両立が求められます。

内部の穴を潤滑油や冷却液の通路として利用できる点もメリットです。

【関連記事】

モーターシャフトとは?特徴や設計・加工で失敗しないための注意点

ロボット・航空部品

ロボット関節やアクチュエータ軸では、軽量化と剛性確保が欠かせません。中空部をケーブル経路として活用できるため、多機能化や省スペース化にも寄与します。

航空機部品では、軽量化が燃費や操縦安定性の改善に直結するため、中空シャフトの最適化が特に重視されます。

医療・精密装置

医療機器や分析装置では、極小径かつ高精度な穴あきシャフトが必要とされます。中空部を流体や光ファイバーの通路として利用でき、外径を小さく保ちながら複数の機能を実装できます。

寸法安定性や振れの抑制が重要で、微細加工技術が求められる分野です。

穴あきシャフトの加工・設計時の注意点

穴あきシャフトは軽量化と精度維持を両立できる一方で、構造上の影響が加工精度や耐久性に大きく及ぶため、設計段階からいくつかの重要なポイントを考慮する必要があります。

- 同軸度と真直度を両立させる

- 内径面粗さとバリ残りの管理

- 加工順序の配慮で中空部の変形・曲がりを防ぐ

同軸度と真直度を両立させる

穴あきシャフトでは、外径と内径の同軸度がわずかでもずれると、回転時の振れや摩耗、騒音の原因になります。特に長尺シャフトでは加工中のたわみが起きやすく、支持方法・刃物位置・切削順序などに工夫が求められます。

また、粗加工後に熱処理を行うと歪みが生じやすいため、最終工程で研削加工や芯出しを行い、真直度と同軸度を精密に管理することが重要です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

内径面粗さとバリ残りの管理

中空部の内径は、流体抵抗、潤滑状態、組付け精度に直結するため、表面粗さの管理が重要です。ドリル加工のみでは工具摩耗により粗さが悪化しやすく、必要に応じてリーマ加工や内径研削の追加工が必要になることがあります。

また、バリが残っていると流路の乱れや異物混入につながるため、超仕上げやバレル研磨などの後処理で確実に除去しなければなりません。

【関連記事】

バレル研磨とは?多用途で活きる表面処理技術と設計上の注意点

加工順序の配慮で中空部の変形・曲がりを防ぐ

中空構造は肉厚が薄くなる部分が多いため、熱処理・切削・研削の順序によって内部応力が偏り、変形や曲がりが発生しやすくなります。

一般的には、粗加工→熱処理→仕上げ研削の流れとし、焼入れ時の加熱条件を均一化することで歪みを抑制します。特に薄肉部では、焼入れ後の収縮や応力変化を見越した設計寸法を設定し、仕上げ工程で最終的な寸法精度を確保することが大切です。

まとめ|穴あきシャフトの設計では軽量化と精度維持の両立が鍵

穴あきシャフトは、軽量化・省エネ化・高精度化を同時に実現できる重要部品です。中空構造の設計や加工では、強度、同軸度、内面精度、熱処理のバランスを最適化することが性能を左右します。

三和ニードル・ベアリングでは、中空材・難削材への研削加工や熱処理までを社内一貫生産で対応し、サブミクロン単位の外径精度が求められる精密シャフト加工にも対応しています。試作1本から量産まで、軽量かつ高精度な穴あきシャフトの開発・製作でお困りの際は、ぜひお気軽にご相談ください。