コロの精度等級ごとに求められる加工プロセスと加工先選定のコツ

- 部品加工

コロは軸受性能を左右する基幹部品です。真円度や径相互差などの精度要素には等級があり、許容差と加工プロセスで決まります。

本記事では、コロの精度の見方をはじめ、形状・材質による等級の違い、切削・熱処理・研削の要点を解説します。高精度の加工を依頼する加工先選定の判断基準をあわせてお伝えします。

コロの精度とは?求められる4つの精度要素

コロの精度は、回転の安定性や荷重分担、摩耗特性、騒音レベルなど製品性能に直結します。とくに精密機構では、単一の精度項目ではなく、複数の精度要素を総合的に管理することが重要です。本章では、コロに求められる代表的な4つの精度要素について整理します。

- 真円度

- 径相互差

- 円筒度

- 表面粗さ

【関連記事】

高精度コロの指定ランク品を供給し、お客様の層別工程を削減

1. 真円度

真円度とは、コロの外径が理想的な円形からどの程度ずれているかを示す形状精度です。真円度が不足すると、接触点が周期的に変化し、荷重が局所的に集中して、局所摩耗の進行や振動・騒音の増加、早期損傷につながります。

また、高速回転用途では、わずかな真円度不良でも回転中のアンバランスが顕在化しやすく、トルク変動や発熱の要因となります。

2. 径相互差

径相互差は、複数のコロに対する外径寸法のばらつきを示す精度項目です。径相互差が大きく特定のコロに荷重が集中すると、摩耗の偏りや寿命低下の直接的な原因となります。

特に、複数のコロが同時に転動する構造では、径相互差の管理が製品寿命や信頼性に直結します。また、径相互差は振動や異音の発生にも影響し、ばらつきが大きいほど回転が不安定になる可能性が高まります。

3. 円筒度

円筒度は、コロの外径形状を軸方向まで含めて立体的に評価する形状精度です。外径が円形であっても、軸方向にテーパやうねりがある場合、円筒度が満たせません。円筒度が不足すると、コロが相手部品と均一に接触できずに偏荷重が発生します。

偏荷重は、発熱の増加や回転抵抗の上昇、焼付きリスクの増大につながる恐れがあります。高荷重用途や連続運転用途では、特に円筒度の管理が耐久性に大きく影響するため注意が必要です。

4. 表面粗さ

表面粗さは、コロの表面にある微細な凹凸状態を示す精度項目です。一般的に、Raは平均的な粗さ、Rzは最大高さを評価する指標として用いられます。表面粗さは、摩擦係数や初期摩耗、騒音特性に直接影響します。表面粗さが悪化すると接触面での摩擦が増加して、トルク上昇や回転効率の低下を招きます。

また、初期摩耗が進行しやすくなり、結果として寿命低下につながります。特に低騒音や高効率が求められる用途の場合には、RaやRzの管理値が厳しく設定されることが多くみられます。

コロの精度等級と許容差の考え方

コロの精度は、個別の精度要素だけでなく、精度等級と許容差という枠組みで整理されます。精度等級を理解して要求性能と加工難易度のバランスを取りながら、適切な加工先や工程の選定を行うことが大切です。

- 精度等級

- 許容差

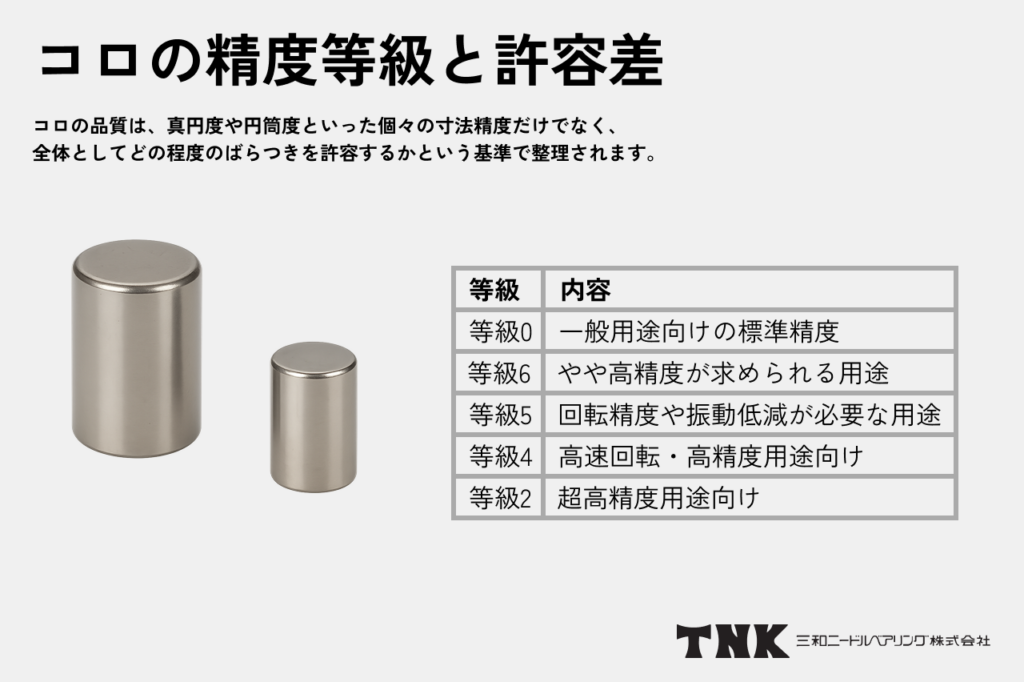

精度等級

精度等級とは、コロに求められる寸法精度および回転精度を体系的に整理した区分です。JISやISOでは、等級ごとに外径や幅などの寸法精度、回転に関わる振れ精度の水準が定められています。等級が上がるほど許容差は小さくなり、より高い加工精度が要求されます。

代表的なJISの精度等級は以下のとおりです。

| 等級 | 内容 |

|---|---|

| 等級0 | 一般用途向けの標準精度 |

| 等級6 | やや高精度が求められる用途 |

| 等級5 | 回転精度や振動低減が必要な用途 |

| 等級4 | 高速回転・高精度用途向け |

| 等級2 | 超高精度用途向け |

また、高速回転や高剛性が求められる用途では、P4・P2といった表記が用いられることがあります。これはISOに基づく高精度等級(P=Precision)を示す呼称で、P4は等級4相当、P2は等級2相当の精度水準を意味します。

許容差

許容差とは、各精度項目について許される寸法差や形状誤差の範囲を示すものです。外径寸法差や径相互差、真円度、円筒度などが代表的な管理対象となります。等級が上がるほど許容差は厳格となり、加工設備の剛性、熱変位管理、研削条件の再現性、測定・合否判定基準まで含めた品質設計が不可欠です。

許容差が小さいほど、加工難易度は高くなり、不良の増加やコスト増大にも影響します。そのため、設計段階では性能要件から必要精度を整理して、過剰品質にならない許容差の設定と加工先の選定が重要です。

コロ精度は加工の種類によって異なる

コロは形状や材質、サイズで管理項目が変わります。ここでは、加工の種類ごとに重要となるコロの精度項目について解説します。

- ストレートコロ・テーパコロの精度項目

- 材質や外径で変わるコロの精度と課題

ストレートコロ・テーパーコロの精度項目

形状が異なれば研削方法や治具の把持方法、測定の基準面など加工の方法が大きく変動します。ここでは、コロの重要な精度項目を種類ごとに紹介します。

ストレートコロ

外径公差、円筒度、真直度などは、ラジアル荷重を均一に受けるための形状安定性に関わります。

テーパコロ

テーパーがついた円すい形状のコロの場合、円すい角度の精度は荷重分担や接触状態に影響を与えます。また、端面垂直度や端面振れも性能に関わります。さらに、稜線の品質や端面の仕上げ状態が、相手部品との当たりや潤滑状態に関わることがあります。

材質や外径で変わるコロの精度と課題

コロは、使用する材質や寸法などにより、精度確保の難易度が大きく変わります。材質・外径に応じた工程設計と測定方法まで含めて、加工先の対応範囲を確認することが重要です。

軸受鋼(SUJ2など)

高硬度化(焼入れ)後の研削適性が高く熱変形の管理がしやすいため、高精度の加工に向く

ステンレス(SUS440Cなど)

加工硬化や熱伝導率の低さにより加工熱の影響を受けやすく、熱変形・焼け・面品位の管理が課題になりやすい

セラミック(Si₃N₄など)

脆性材料のため、砥粒の選定や切込み量、周速度の最適化が不可欠です。特に外径が小さい場合は、把持応力によるたわみや欠けが発生しやすく、表面粗さの要求も厳しくなる傾向があります。

高精度なコロを作成するために重要な加工プロセス

高精度コロは、切削・熱処理・研削などの加工を行います。ここでは、各工程で生じやすい誤差やその要因について整理しています。

- 切削加工・熱処・研削加工

- 熱処理歪みと補正研削の重要

- 用途別に求められる精度レベル

切削加工・熱処理・研削加工

コロの製造に必要な工程ごとの役割と誤差の伝わりかたを踏まえ、精度を確保することが重要です。

切削加工

同心度の基準を作る粗加工段階です。素材の振れや芯ずれを抑えて後工程の取り代を安定させる必要があります。

熱処理

焼入れ硬度を確保する一方で、寸法変化や歪みが発生しやすく、冷却条件や治具、投入姿勢などの良否が後工程の負荷に影響します。

研削加工

最終寸法精度や真円度を作り込む工程です。砥石条件、機械剛性、熱変位、ドレッシング、切込み量の再現性が品質に影響します。

【関連記事】

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

熱処理歪みと補正研削の重要性

熱処理で生じた寸法変化を補正研削で整えることが高精度化の鍵となります。焼入れで歪みが生じる主な原因は、材質特性や形状、冷却速度、温度分布の偏りです。そのため、同じ材料を使っていてもロットや前加工状態で変動する可能性があります。

この寸法変化を見越した工程設計ができていないと、研削が不足・過多となり、真円度や円筒度に影響する可能性があるため、熱処理と研削加工の両方の品質管理が重要です。

用途別に求められる精度レベル

用途ごとに要求される真円度・粗さ・寸法公差が大きく異なり、以下のような項目で厳しい精度が求められることがあります。設計時には、用途、精度項目、等級、工程能力の順で仕様落とし込むと判断しやすくなります。

- 工作機械(高剛性・高回転精度):真円度、振れ、形状誤差 など

- 医療機器(低騒音・高清浄性):表面粗さ、寸法公差 など

- 光学機器(振動抑制):径相互差、真円度、振れ など

【関連記事】

医療機器で用いられる精密部品の金属加工の種類と注意点を解説

高精度コロの加工なら三和ニードル・ベアリング

三和ニードル・ベアリングでは、自社開発設備による超精密研削により、真円度0.0001mmレベルの高精度な加工に対応しています。

また、切削加工や熱処理、研削加工、検査などを社内で一貫して行うことで工程間ばらつきを抑え、微小径や量産領域でも安定した寸法精度を確保します。ステンレスやセラミック、特殊材での生産など用途に応じた精度設計から試作・量産安定化まで一貫した支援が可能です。

まとめ|高精度コロは加工先の選定も重要

高精度コロは、真円度・径相互差・円筒度・表面粗さといった精度要素を、等級ごとに定められた許容差に合わせて製造できるかが重要です。そのため、切削加工や熱処理、研削加工はもちろん、熱処理の歪みや補正研削など工程全体の管理が欠かせません。

コロの製造は、形状・材質・外径・用途により難易度が変わるため、要求精度を満たす加工先の選定が重要です。三和ニードル・ベアリングでは、超精密研削と社内一貫生産体制により高精度コロの試作から量産まで対応可能です。精度面の課題や材質選定でお困りの際は、ぜひお気軽にご相談ください。