ステンレス×旋盤加工の基礎|切削性や加工条件からみた材料選びのコツ

- 加工技術

ステンレス鋼は耐食性や強度に優れ、多くの機械部品で標準的に採用されています。しかし旋盤加工の現場では、材料がステンレスだと加工が不安定になったり、工具寿命が極端に短くなったりする問題が頻発します。

これらの多くは、加工技術の問題に限らず、設計段階での材料選定や寸法指定の仕方、工程の考慮にて回避可能なことがあります。

本記事では、ステンレスの旋盤加工において設計者が判断に迷いやすいポイントに絞り、切削性・加工条件・材料選びを設計視点で整理します。

ステンレスの加工難易度が高い理由

まず、ステンレスの加工難易度が高いとされる理由について詳しく見ていきましょう。

- ステンレス鋼の基本的な特性

- ステンレスの旋盤加工は加工硬化・熱集中・溶着が起きやすい

- ステンレスの切削性を改善する基本的な考え方

ステンレス鋼の基本的な特性

ステンレス鋼はクロムを主成分とする合金鋼で、耐食性・耐熱性に優れています。一方で、炭素鋼と比較して熱伝導率が低く、延性が高いという特徴があります。

ステンレスの特性は、部品として使用する際ではなく加工時に問題化しやすいです。

例えば、切削で熱が発生した場合、熱が材料内部へ逃げにくく刃先側に集中しやすいため、加工条件や形状次第で寸法ばらつき・工具摩耗・表面粗さ悪化が顕在化します。

【関連記事】

ステンレスとは?特徴・種類・錆びにくい理由をくわしく解説

ステンレスの旋盤加工は加工硬化・熱集中・溶着が起きやすい

ステンレスの旋盤加工は、加工硬化・熱集中・溶着が起きやすいという特性があります。

ステンレスを旋盤加工する際は、特に加工硬化への注意が必要です。浅い切込みや微小送りで加工すると、材料表層が塑性変形によって硬化し、その硬化層を次工程で再び削ることになります。その結果、切削抵抗が増大し、工具摩耗が急激に進行します。

また、細径部・薄肉形状・長尺シャフトといった形状では、切削時に発生した熱の逃げ場が限られるため、刃先温度が上昇しやすくなります。これにより、工具と材料の溶着や刃先欠損が発生しやすくなります。

これらの加工硬化や熱集中、溶着といった現象は、切削速度や送りといった加工条件だけでなく、部品形状や寸法指定そのものが要因となって発生する点が、ステンレス素材を旋盤加工する難しさといえます。

【関連記事】

ステンレス加工の基礎と注意点|用途別に最適な加工法とは?

ステンレスの切削性を改善する基本的な考え方

ステンレスの加工硬化は、加工条件の工夫で抑制することも可能ですが、加工段階での対応には限界があるため、設計段階で回避しておくほうが現実的です。

ステンレスの切削性を安定させるためには、「できるだけ擦らず、確実に切削する」状態を維持することが重要であり、設計時には次の点を確認しておく必要があります。

- 不要に厳しい表面粗さを指定しない

- 旋盤加工のみで達成可能な精度と、研削を前提とすべき精度を混同しない

- 荒加工で十分な切込みが確保できる寸法に設計する

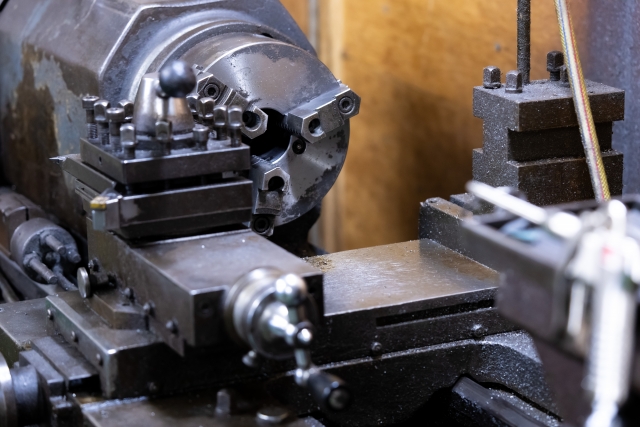

旋盤加工の工程とステンレスを加工する際の条件

ここでは、旋盤加工の工程を簡単に振り返り、ステンレスを加工する際の条件と合わせて解説します。

- 加工工程の基本的な流れ

- 切削速度・送り・切込みの考え方

- 精度・表面粗さを安定させる管理ポイント

【関連記事】

旋盤加工とは?加工の仕組みと部品製作への活用ポイント

加工工程の基本的な流れ

ステンレスを旋盤加工する際には、荒加工→中仕上げ→仕上げという工程構成が基本です。

荒加工では、材料を所定形状に近づけながら、加工硬化層を残さずに材料を削り取ることが主な目的です。十分な切込みを確保できないと、後工程で切削抵抗が増大し、工具摩耗や寸法ばらつきの原因になります。

中仕上げは、荒加工で生じた形状誤差や応力の影響を整え、仕上げ工程に負荷を集中させないための調整工程です。この工程を適切に挟むことで、加工の安定性が向上します。

仕上げ工程では、最終寸法や表面粗さを確保しますが、この工程に過度な加工負荷を集中させると、加工不安定や精度不良が発生しやすくなります。

切削速度・送り・切込みの考え方

ステンレスを加工する場合、切削速度を落としさえすれば安定して加工できるわけではありません。なぜなら、ステンレスは加工硬化しやすく、切削条件によっては刃先が材料に食い込まず、摩擦が増えてかえって工具摩耗や加工不安定を招くためです。

そのため、ステンレスの旋盤加工では、切削速度・送り・切込みを個別に調整するのではなく、刃先が材料に確実に食い込み、切りくずとして材料を除去できている状態を維持できているかという視点でバランスを考えることが重要です。

切削速度を下げすぎると刃先が材料に食い込まず、擦りが増えて加工硬化が進行します。一方で、送りや切込みが不足すると、同様に切削ではなく塑性変形が主体となり、工具摩耗や加工不安定の原因になります。

特に、設計段階で肉厚や突出し長さを過度に制限してしまうと、切削条件のバランスを取る余地がなくなり、結果として加工硬化や工具寿命低下を招きやすくなります。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

精度・表面粗さを安定させる管理ポイント

ステンレスの旋盤加工における精度不良の多くは、工具摩耗そのものよりも、加工中に発生する熱変形や部品のたわみによって引き起こされます。特に、L/D比が大きいシャフトや肉厚が不均一な段付き形状、クランプ位置が限定される形状では、加工途中で寸法が変動しやすく、精度を安定して維持することが難しくなります。

このような形状条件では、加工条件や工具の工夫だけで対応するには限界があります。

そのため、設計段階で旋盤加工で”安定して出せる精度なのか”や”研削工程を前提としたほうが合理的ではないか”などを事前に検討しておくと品質とコストの最適化が図りやすいです。

旋盤加工に用いる主なステンレスの材料と特徴

旋盤加工に用いる主なステンレスの材料と特徴について詳しく解説します。

- オーステナイト系ステンレスの特徴

- マルテンサイト系ステンレスの特徴

- フェライト系ステンレスの特徴

- 析出硬化系ステンレスの特徴

オーステナイト系ステンレスの特徴

オーステナイト系ステンレスのSUS304やSUS316などは、耐食性に優れ幅広い用途で使用される材料ですが、旋盤加工では加工硬化が顕著に現れやすい点に注意が必要です。

一方、被削性改善材であるSUS303は、旋盤加工性に優れるため加工は安定しやすいものの、硫黄添加による耐食性低下を伴います。

マルテンサイト系ステンレスの特徴

マルテンサイト系ステンレスのSUS420などは、焼入れによって高硬度を得られる材料で、耐摩耗性が求められる部品に用いられます。

ただし、焼入れ前に加工する場合と、焼入れ後に加工する場合では、加工難易度が大きく異なります。そのため、設計時点で加工と熱処理の順序を明確にしておくことが重要です。

フェライト系ステンレスの特徴

フェライト系ステンレスは加工硬化が比較的少なく、旋盤加工自体は安定しやすい材料です。

一方で、強度や耐食性はオーステナイト系などには劣ることが多くみられます。そのため、加工のしやすさだけではなく、本当に要求される性能を満たすかの視点が欠かせません。

析出硬化系ステンレスの特徴

SUS630などの析出硬化系ステンレスは、溶体化処理状態では加工しやすく、時効処理後には高強度を得られるという二面性があります。

そのため、加工工程と熱処理の順序を設計段階で明示しておくことが不可欠です。

ステンレスの旋盤加工における材料選びのコツ

ステンレスの旋盤加工では、材料選定そのものが加工の安定性やコストを大きく左右します。

ここでは、設計者が材料選びの際に意識すべき考え方を整理します。

- 材料選定が加工性・コストに与える影響を理解する

- 加工条件・工具選定との関係を踏まえた材料選び

- 用途別にステンレス材料を選定する

材料選定が加工性・コストに与える影響を理解する

材料選定は、加工時間や工具寿命、不良率に直結する重要な要素です。性能面で大きな差がない場合でも、加工性の良い材料を選ぶことで、結果的にトータルコストを抑えられるケースは少なくありません。

設計段階で材料を固定してしまう前に、「本当にその材料でなければならないのか」を一度立ち止まって検討することが重要です。

加工条件・工具選定との関係を踏まえた材料選び

高性能な工具を前提にすれば、ほとんどのステンレス材料は問題なく加工可能です。

しかし、工具費や段取り時間、加工の安定性まで含めて考えると、必ずしも最適解とは限りません。そのため、安定して量産できるかどうかという視点で材料を選定する必要があります。

用途別にステンレス材料を選定する

材料選定では、耐食性重視、耐摩耗性重視、コスト重視など、どの要素を優先するのかを明確にすることが重要です。 要求性能を整理せずに材料を選ぶと、過剰品質となり、加工難易度やコストだけが上がってしまう可能性があります。

ステンレスの旋盤加工における工具の選び方

ステンレスの旋盤加工では、工具選定も加工安定性を左右する重要な要素です。ただし、工具性能だけに頼った設計は、かえってリスクを高める場合があります。

ここでは、ステンレスの旋盤加工における工具の選び方について解説します。

- ステンレス加工に適した工具材質とコーティング

- 工具形状(すくい角・逃げ角)の基本

- 卓上旋盤でステンレスを加工する場合の注意点

ステンレス加工に適した工具材質とコーティング

ステンレスの旋盤加工では超硬工具が主流であり、耐溶着性や耐熱性に優れたコーティングを施した工具が有効です。

一方で、工具性能に過度に依存した設計を行うと、加工条件の自由度が下がり、現場での調整が難しくなります。

工具形状(すくい角・逃げ角)の基本

設計と工具選定は切り離して考えられません。切れ味を重視したすくい角の設定は、加工硬化の抑制に直結します。

ただし、これは工具側で対応できる工夫であり、設計側が無理な形状や寸法を指定しないことが前提となります。

卓上旋盤でステンレスを加工する場合の注意点

卓上旋盤では設備剛性が限られるため、ステンレス加工では特に条件がシビアになります。

設計段階で加工設備を想定せずに形状や寸法を決めてしまうと、加工自体が成立しないケースもあります。設備条件を前提に設計を行うことが、トラブル回避につながります。

まとめ|ステンレスの旋盤加工は設計段階から材料や条件を整理しよう

ステンレスの旋盤加工では、切削性・加工条件・工具・材料のバランスが品質とコストを左右します。特に設計段階での材料選定や寸法指定は、加工成立性に直結します。

三和ニードル・ベアリング株式会社では、旋盤加工から研削・熱処理までを含めた社内一貫体制により、設計段階からの技術相談が可能です。ステンレスの旋盤加工で判断に迷う点があれば、ぜひお気軽にお問い合わせください。