Dカットシャフトとは?トルク伝達や加工時の位置決め精度確保のコツ

- 部品加工

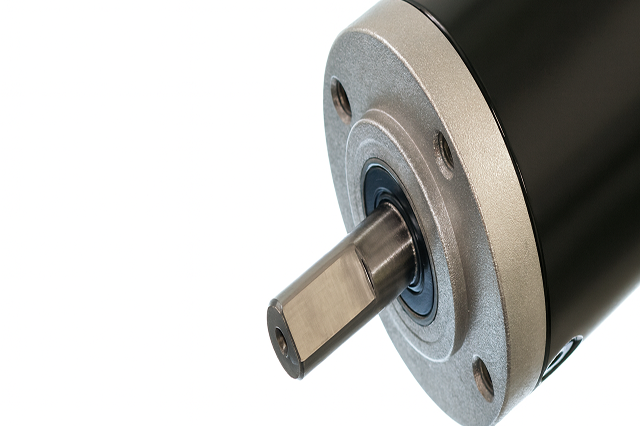

Dカットとは、円柱シャフトの側面を部分的に削り取り、断面形状がD字になるように加工する方法です。モーター軸やギアなどの回転部品は、トルク伝達や位置決め精度を高める必要があり、その目的でDカットを行って滑りや回り止めを防いでいます。

本記事では、Dカットシャフトの構造・役割・加工方法から、設計時の注意点や高精度加工のポイントまでをわかりやすく解説します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

シャフトのDカットとは?

Dカットとは、出力軸円周の一部を直線的に削りとって「D」の字のような断面形状にする加工です。以下で詳しく見ていきましょう。

- シャフトのDカットにおける基本構造

- シャフトのDカットに求められる役割

シャフトのDカットにおける基本構造

Dカットの基本は、軸の一部を切削または研削により平面を加工して、回転方向に対する抵抗面を作る構造です。円形シャフトではトルク伝達時に部品が空回りすることがありますが、Dカットを施すことで回転方向のズレを抑制できるため安定して駆動できるようになるのです。

また、Dカットは、モーター軸やギア、プーリーなどの嵌合部では、締結部品との位置関係を明確にするなど、回り止めや位置決め、識別マークなどに使われることがあります。設計段階では、軸径・平面幅・面精度などを総合的に検討し、トルク負荷や取り付け公差に応じたD面寸法を設定することが求められます。

シャフトのDカットに求められる役割

Dカットの主な目的は、回転方向のトルク伝達と組み付け時の位置決め精度向上です。以下に、Dカットが果たす主要な役割を整理します。

1. トルク伝達の安定化

D面が嵌合部品と確実にかみ合うことで、軸の空転や滑りを防止し、回転力を効率的に伝える

2. 位置決め精度の向上

D面を基準面として組み立て時に角度や方向を正確に合わせる

3. 誤組み防止

D面により部品の方向性が一定となり、センサーやカップリングなどの誤組みを防ぐ

4. 組立工数の削減

組付け時に基準面が明確になるため、部品の位置決めが簡略化できる

5. 耐久性と安全性の確保

トルクを均一な接触面で受け止めるため、局部的な応力集中や摩耗を抑制し長期安定稼働に貢献する

【関連記事】

三和ニードル・ベアリングの回転止め付きシャフト(Dカット加工)

シャフトにおけるDカットの種類と加工方法

Dカットには形状や用途に応じていくつかの種類があります。代表的なものは、片側Dカット、両側Dカット、段付きや研削仕上げを組み合わせた高精度タイプです。それぞれの特徴と加工方法を理解することで、設計要求に合った最適な構造を選定できます。

- 片側Dカット

- 両側・段付き併用Dカット

- 研削仕上げDカット

片側Dカット

片側だけを平面にする最も一般的なDカットで、回転方向のスリップ防止を目的として使用されます。多くは、旋盤で外径を成形した後にフライス加工でD面を作り、必要に応じて研削で平面精度を高めます。

D面幅・残径・角度精度がトルク伝達性能に直結するため、寸法公差や平面度の管理が重要です。材料は炭素鋼やステンレスを中心に、用途に応じて熱処理後の仕上げ加工が行われます。

【関連記事】

旋盤加工とは?加工の仕組みと部品製作への活用ポイント

両側・段付き併用Dカット

両側にD面を設けるタイプは、片側よりも高トルク負荷に対応でき、軸の方向決めにも優れています。さらに段付き構造と併用することで、取り付け位置の明確化や強度確保にも寄与します。

加工では、両面の平行度と残径バランスが精度の要になるため、切削と研削を組み合わせた多工程処理が一般的です。偏肉が生じると回転バランスを損なうため、治具固定や加工順序の最適化が欠かせません。

【関連記事】

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

研削仕上げDカット

高精度が求められる軸には、D面を研削で仕上げる方法が用いられます。切削加工のみでは工具摩耗や加工応力の影響で平面度が安定しにくいため、熱処理後に研削仕上げを行うことで、平面度・角度精度・表面粗さを高いレベルで確保できます。

回転センサー軸や精密モーター軸では、D面のわずかな誤差が位置決めや振動に影響するため、研削仕上げが有効です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

Dカットシャフトの用途・活用例

Dカットは、回転部品のスリップ防止や位置決め精度向上のため、さまざまな分野で利用されています。ここでは代表的な活用例を3つに整理します。

- モーター・ギア結合部のトルク伝達

- センサー・ロータ部品の位置決め用途

- 自動機・ロボット関節部の滑り防止構造

モーター・ギア結合部のトルク伝達

モーター軸やギア・プーリーの取り付け部では、Dカットを設けることで空転を防ぎ、トルクを確実に伝達できます。特に小径シャフトでは残肉厚とのバランスが重要で、D面幅や寸法公差を適切に設定することで振動や偏心を抑制できます。

センサー・ロータ部品の位置決め用途

センサー軸やロータ装着部では、D面が基準面となり取付方向を確実に固定できます。光学・医療用機器などでは微小な位置ずれが機能に影響するため、D面の平面度や角度精度が重要になります。

自動機・ロボット関節部の滑り防止構造

自動機やロボットの関節では、繰り返し動作に伴うトルク変動が発生するため、Dカットにより回転ズレを防止できます。軽量化が求められる用途では、細径シャフトにDカットを組み合わせることで部品点数削減や設計自由度の向上にもつながります。

Dカットシャフトの加工・設計時の注意点

Dカットの品質は、設計と加工の両面からの最適化によって決まります。以下に精度確保と長期信頼性を高めるために特に重要なポイントを3つ紹介します。

- D面の平面度・平行度を注意する

- 工程順序に配慮して加工応力を分散させる

- 焼入れ、嵌合部の調整、仕上げ研削など追加工の要否を検討する

D面の平面度・平行度を注意する

Dカット面はトルク伝達面であるため、平面度・平行度角度誤差の管理が不可欠です。加工後に面の傾きや曲がりが生じると、嵌合部品との接触面積が減少し、局部的な応力集中や摩耗の原因になります。

設計段階では、D面の平面度確保が重要であり、加工では仕上げ研削を行うことで安定した平面精度が得られます。また、端部R処理やバリ取りを確実に行い、応力集中を防止することも重要です。これにより、耐久性とトルク伝達性能の両立が図れます。

工程順序に配慮して加工応力を分散させる

Dカットは、加工応力や熱処理時の歪みなどで形状が微妙に変化するため、工程設計も考慮が必要です。例えば、切削加工→熱処理→Dカット研削の順で行うことで、歪みを最小限に抑えられます。

また、熱処理前にDカットを施すと変形が生じやすく、寸法補正が難しくなる可能性があります。そのため、残留応力除去や後加工として研削を行い最終精度を整える場合が多いです。

追加工の要否を検討する

Dカット面は機能面で直接力を受ける部分であるため、焼入れ処理や追加研削による補強が有効です。硬度を確保することで摩耗を防ぎ、嵌合精度を長期間維持できます。

また、取り付け後の嵌合部がきつすぎる場合には、微調整研削やラッピングで表面を滑らかに仕上げることもあります。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

まとめ|Dカットシャフトは形状精度とトルク伝達の両立設計が重要

Dカットシャフトは、回転軸の信頼性と位置決め精度を支える重要な要素です。設計段階ではトルク負荷や嵌合精度を踏まえたD面寸法設定を行い、加工では平面度・真円度・平行度を厳密に管理することが求められます。

三和ニードル・ベアリング株式会社では、自社開発のDカット研削機やサブミクロン精度の研削技術により、片側・両側Dカットから複雑形状まで高精度に対応可能です。試作1本から量産まで一貫対応いたしますので、Dカットシャフト加工でお困りの際はぜひお気軽にご相談ください。