切削加工の精度とは?限界値や高精度な加工に必要なポイントを解説

- 加工技術

切削加工では、図面どおりの寸法に仕上げるだけでなく、形状精度や表面状態までを含めた品質が評価されます。要求精度が高まるほど、設備選定や工程設計、材質特性への理解が重要になります。

本記事では、切削加工の精度の考え方から実現可能な寸法設定、高精度に仕上げる上でのポイントまでを解説します。

切削加工における精度とは何か

切削加工の精度は、主に寸法精度・形状精度・表面粗さで評価されます。要求が高まるほど、加工方法や材質選定、工具・治具の条件設定が成果に影響します。

- 寸法精度

- 形状精度(真円度・平面度・直角度)

- 表面粗さ

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

寸法精度

寸法精度とは、図面で指定された寸法に対し、加工品がどの程度の誤差で仕上がっているかを示す指標です。公差は寸法に添えて「±◯◯mm」と記載されていて、設計上はこの範囲内に収まっていれば良品とされます。ただし品質管理上は、単発で合格するかどうかよりも、量産時に安定して狙い寸法を再現できるかが重要です。

切削加工では、工具摩耗の進行、切削熱による膨張、ワークのたわみなどにより寸法が徐々に変動します。そのため、粗加工と仕上げ加工を分け、仕上げ代を一定に保つ工程設計や、工具補正を前提とした管理が不可欠です。測定方法や測定条件を加工側・検査側で統一することも、寸法精度を安定させるうえで重要になります。

形状精度(真円度・平面度・直角度)

形状にかかわる精度は、真円度・平面度・直角度といった幾何公差で評価されます。これらは、回転性能や組付け精度、耐久性に大きく影響します。寸法が公差内であっても、形状精度が不足していると、振動や偏摩耗、嵌合不良などのトラブルにつながります。

切削加工では、ワークの保持方法や剛性不足、工具のたわみ、加工順序の不適切さなどが形状精度低下の要因になります。特にシャフト形状では、外径寸法が合っていても円筒度や真円度が崩れるケースが少なくありません。基準面を意識した工程設計、切削負荷を抑えた条件設定、必要に応じた仕上げ工程の追加など、形状精度を意識した加工計画が重要です。

表面粗さ

表面粗さは、加工面の微細な凹凸を数値化したもので、Raなどの指標で評価されます。表面粗さは見た目だけでなく、摩耗、摺動抵抗、油膜形成、疲労強度など、部品の機能や寿命に直結する要素です。

切削加工では、送り量、切削速度、工具刃先形状、切削油剤の有無によって粗さが変化します。条件が適切でない場合、切削むら(むしれ)やビビリが発生し、面品質が悪化することもあります。粗さへの要求が厳しい場合は、切削条件の最適化に加え、研削や研磨などの後工程を組み合わせる判断も重要です。

切削加工における精度の限界とは?

切削加工には、加工方法や設備構造に起因する現実的な精度の限界があります。ここでは一般切削・精密切削・超精密加工の領域を整理し、どの段階で別工程を検討すべきかを示します。

- 一般切削加工で実現できる精度範囲

- 精密切削加工で実現できる精度範囲

- 超精密加工が必要となる判断基準

一般切削加工で実現できる精度範囲

一般的なNC旋盤やマシニングセンタによる切削加工では、条件が整えば±0.01mm程度の寸法精度が目安となります。この水準は、多くの量産部品で求められる標準的な精度領域です。

ただし、材料ばらつきや工具摩耗、温度変化の影響を受けやすく、特に細径・長尺形状では、たわみや振動によって形状精度や表面粗さが不安定になりやすい傾向があります。そのため、一般的な切削加工でも、工程設計や保持方法が精度安定の重要な要素です。

精密切削加工で実現できる精度範囲

精密切削加工では、一般的に±0.005mm程度が実用的な精度領域とされ、条件次第では±0.002mm程度を狙うケースもあります。ただしこの領域では、切削条件のわずかな違いや、工作機械・ワークの熱変位の影響を受けてしまいます。

寸法変動を抑えるには、工具摩耗管理や測定結果を反映した補正運用など、継続的な精度管理が不可欠です。そのため精密切削は、切削単独で完結させるよりも、研削工程との役割分担を前提に検討するのが一般的です。

【関連記事】

三和ニードル・ベアリングの超高精度の追求とは

超精密加工が必要となる判断基準

切削加工は切削抵抗や発熱の影響を受けやすく、再現性に限界があります。そのため、ミクロンレベル、あるいはサブミクロンレベルの精度が求められる場合、切削加工のみで安定した品質を確保するのはかなり難しいことです。特に回転精度や摺動性能が製品機能を左右する部品では、わずかな形状誤差や表面粗さの差が性能に直結します。

真円度・円筒度・表面粗さに厳しい要求がある場合は、加工方法を組み合わせたり研削加工や研磨、超仕上げといった超精密加工工程への切り替えを検討したりすることが重要です。

【関連記事】

超精密加工とは?特徴や加工例から依頼時の注意点までを解説

切削加工の精度に影響を与える3つの要因

切削加工の精度は、単一の要因で決まるものではありません。工具、設備、工程設計といった複数の要素が相互に影響します。ここでは代表的な3つの要因を整理します。

- 工具摩耗・切削条件

- 工作機械の剛性・振動・熱変位

- 治具・プログラム・加工順序による誤差

1. 工具摩耗・切削条件

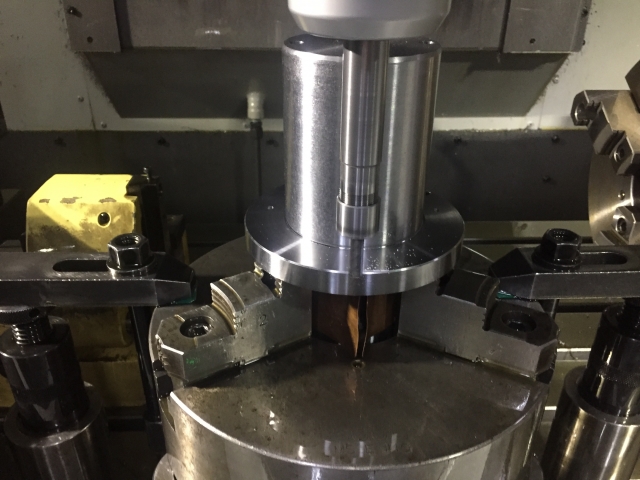

工具摩耗は、寸法ずれや表面粗さ悪化を引き起こす主要因です。摩耗が進むと切削抵抗が増え、たわみや発熱によって精度が不安定になります。

切削条件は精度と能率のバランスが重要で、送りや切込みを過度に上げると形状精度が崩れ、下げすぎると加工熱の影響が増える場合があります。

粗加工と仕上げ加工を分けて、仕上げ条件を安定させることで、精度のばらつきを抑えやすくなります。

2. 工作機械の剛性・振動・熱変位

工作機械の剛性不足や振動は、ビビリや面品位低下の原因となります。さらに高精度領域では、主軸発熱や室温変化による熱変位が寸法変動を引き起こします。

恒温化や暖機運転、温調クーラントなどを含めた環境管理により、変動要因を小さくすることが重要です。設備性能だけでなく、安定稼働させる運用体制が精度確保を左右します。

3. 治具・プログラム・加工順序による誤差

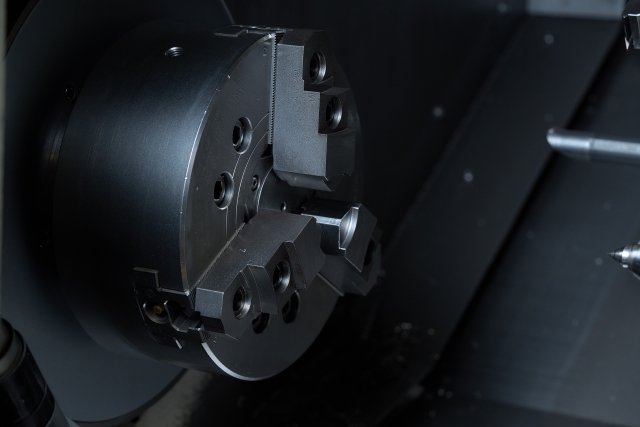

治具はワークを適切な姿勢と剛性で保持するための重要要素です。保持力不足はズレを、過保持力は歪みを招き、いずれも精度の低下につながります。

また、加工順序やNCプログラムの経路によっても結果は変わります。基準面を先に作り、段階的に仕上げる工程設計を行うことで、形状精度と再現性を高めることができます。

切削加工における材質別の精度特性

被削材の特性は、切削抵抗や熱変形、工具摩耗に影響し、精度確保の難易度を左右します。代表的な材質ごとの傾向を整理します。

- アルミニウム×切削加工の精度特性

- 樹脂×切削加工の精度特性

- 鉄・ステンレス×切削加工の精度特性

アルミニウム×切削加工の精度特性

アルミは被削性が良く高速加工に適しますが、柔らかさゆえにバリや変形が発生しやすい材料です。熱膨張の影響も受けやすく、加工熱や室温変化が寸法に影響する場合があります。切削条件や加工順序の工夫が精度安定のポイントです。

樹脂×切削加工の精度特性

樹脂は吸湿や温度変化による寸法変動が起こりやすく、加工直後と使用時で寸法が異なるケースがあります。高精度が必要な場合は、材料特性を踏まえた公差設定と、加工熱を抑えた条件設定が重要です。

鉄・ステンレス×切削加工の精度特性

鉄系材料は寸法安定性が高い一方、ステンレスは加工硬化や発熱により工具摩耗が進みやすい傾向があります。切削負荷が高いほど形状精度への影響も大きくなるため、工具管理と工程設計が重要になります。

【関連記事】

ステンレス加工の基礎と注意点|用途別に最適な加工法とは?

高精度な切削加工を行うためのポイント

高精度を実現するには、切削加工単体で考えるのではなく、工程全体を俯瞰した判断が必要です。ここでは加工方法の使い分けと考え方を整理します。

- 切削加工と研削加工の使い分けの判断

- 研削工程における設備の選定

- 材料ごとの特性に合わせて加工を行う

切削加工と研削加工の使い分けの判断

切削加工は、段付き形状や溝加工、ねじ形状など、複雑な形状を高い自由度で加工できる点が大きな特長です。一方で、工具摩耗や切削抵抗の影響を受けやすく、真円度や円筒度、表面粗さといった精度要件に対しては、再現性に限界が生じる場合があります。

そのため、寸法公差が厳しい部位や、回転精度・摺動性が求められる機能部位については、切削加工で荒加工や形状出しを行った後、研削加工を仕上げ工程として併用することが一般的です。

切削と研削を適切に使い分けることで、加工効率と精度の両立が可能となり、過剰品質や不要な工数を抑えつつ、安定した高精度加工を実現できます。設計段階で最終的に必要な精度と機能を見極め、それに応じた加工工程を選定することが重要です。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

研削工程における設備の選定

研削工程では、使用する設備の種類や構成によって、対応可能な加工精度や安定性が大きく左右されます。たとえば、円筒研削盤・内面研削盤・平面研削盤といった方式の違いに加え、主軸剛性、送り機構、温度管理機能の有無などが、真円度や寸法公差の到達レベルに直結します。

そのため、要求される精度やワーク形状に応じて、適切な研削設備を選定することが不可欠です。また、高精度加工を安定して行うためには、設備性能だけでなく、測定機器を含めた検査体制や加工環境まで含めて総合的に判断する必要があります。

材料ごとの特性に合わせて加工を行う

高精度な切削加工を実現するためには、形状や寸法要求だけでなく、材料そのものの特性を正しく理解したうえで加工方法を選定することが重要です。炭素鋼や合金鋼、ステンレス鋼、難削材など、材料によって硬度・靭性・被削性は大きく異なり、同じ形状であっても最適な切削条件や工具、加工工程は変わります。

また、焼入れ・焼戻しといった熱処理条件によって材料特性が変化するため、熱処理前後のどの工程で切削や研削を行うかという工程設計も精度に直結します。切削加工で効率よく形状を作り、研削加工で最終精度を仕上げるなど、材料特性に応じて加工方法を組み合わせることで、品質の安定化と加工コストの最適化を両立できます。

そのため、個々の工程だけで判断するのではなく、材料選定から熱処理、仕上げ加工までを含めた工程全体を俯瞰し、最適化する視点が不可欠です。

まとめ|切削加工は適切な工程設計が重要

切削加工の精度は、寸法・形状・表面の3要素に加え、設備、工具、工程設計、材質特性が複合して決まります。要求精度が高まるほど、切削だけで完結させるのは難しくなり、研削加工との適切な使い分けが重要になります。

三和ニードル・ベアリングでは、研削加工をコア技術として、切削・熱処理・研削を含む一貫体制で高精度部品に対応しています。精度でお困りの際は、ぜひご相談ください。