平面研削加工とは?平面研削盤の加工方式と設計における精度の考え方

- 加工技術

部品の平面精度や板厚の精度が部品の性能に直結する場合、最終仕上げとして平面研削加工を行うことがあります。

一方で、「切削で十分なのか」「研磨とどう使い分けるべきか」「どこまで精度を指定すべきか」など、設計段階で判断に迷うケースも少なくありません。

本記事では、平面研削加工の基礎を整理したうえで、加工方式の違いと設計時に押さえるべき精度の考え方について、設計者視点で解説します。

平面研削加工とは?

平面研削加工とは、回転する砥石を用いて部品の平面を研削し、高い平面度や寸法精度、安定した表面粗さを得る加工方法です。切削加工後や熱処理後の最終仕上げ工程として用いられることが多く、部品の機能精度を確定させる役割を担います。

- 平面研削加工の特徴

- 平面研削加工の主な目的

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

平面研削加工の特徴

平面研削加工の最大の特徴は、μm単位での平面度や板厚精度を、安定した再現性で加工できる点にあります。

切削加工では、工具摩耗や切削抵抗の変動により平面精度がばらつきやすいのに対し、研削加工は加工反力が比較的安定しており、精度のばらつきが抑えられます。

そのため、摺動面や基準面など、「面そのものの精度」が製品性能に直結する部品に適した加工方法です。

平面研削加工の主な目的

平面研削加工の目的は、単に表面をきれいに仕上げることではなく、平面度・平行度・板厚精度といった幾何精度を確実に確保することにあります。

例えば、組立時の位置決め基準面や、相手部品との当たり精度が求められる面では、平面研削によって精度を作り込む必要があります。

設計段階で「どの面が機能面なのか」「どの精度が製品性能に影響するのか」を明確にし、それに応じて平面研削を選定することが重要です。

平面研削加工で作られる部品の例

平面研削加工で作られる部品には以下のようなものがあります。

| 部品名 | 用途 |

|---|---|

| 精密プレート部品 | 位置決め用プレート、基準プレート |

| 金型部品 | 固定側プレート、可動側プレート、入れ子受け |

| 治具・取付具部品 | 当て板、基準ブロック |

| 機械構造部品 | スライド部材、摺動プレート |

| ベアリング周辺部品 | スペーサー、座金類 |

これらの部品では、面が平らであることよりも、相手部品との当たり方や位置決め精度が機能に影響する点が重要です。特に複数部品を積層する構造では、各部品の板厚ばらつきや平面度のわずかな差が累積し、組立精度や摺動性能の低下につながります。そのため、どの面を機能面・基準面とするのかを明確にし、その面に対して平面研削を指定することが重要です。

【関連記事】

医療機器で用いられる精密部品の金属加工の種類と注意点を解説

平面研削と切削加工との違い

平面研削は、切削加工と同じく材料を除去する加工方法ですが、加工原理や得意とする精度領域、工程内での役割には明確な違いがあります。

ここでは、平面研削と切削加工を比較しながら、それぞれの特徴を整理します。

- 加工目的の違い

- 加工精度・除去量の違い

- 平面研削と切削加工の使い分け

【関連記事】

研磨加工とは?精密部品に欠かせない工程と技術の基礎知識

ステンレス研磨とは?種類・特徴と加工のポイントをわかりやすく解説

1. 加工目的の違い

切削加工は、材料を大きく除去しながら形状を作り出すことを主目的とした加工であり、荒加工から中仕上げ工程に用いられることが一般的です。

一方、平面研削は、切削加工後に残る寸法誤差や平面度のばらつきを修正し、μm単位の幾何精度を確保するための仕上げ工程に位置づけられます。

形状を「作る」のが切削、精度を「整える・完成させる」のが平面研削という役割の違いを理解することが重要です。

2. 加工精度・除去量の違い

切削加工は除去量が大きく加工効率に優れますが、工具摩耗や切削抵抗の影響を受けやすく、平面度や板厚精度を高いレベルで安定させるには限界があります。

平面研削は、砥石による微小な切り込みを繰り返すことで除去量は比較的小さいものの、平面度や寸法精度を安定して確保できる点が特徴です。

そのため、高精度な基準面や摺動面が求められる場合には、切削後に平面研削を行う工程設計が採用されます。

3. 平面研削と切削加工の使い分け

設計段階では、どの工程で精度を完成させるのかを明確にすることが重要です。形状形成や荒加工は切削で行い、機能面や基準面となる平面は平面研削で仕上げるという役割分担が一般的です。

さらに高い表面粗さや外観品質が求められる場合にのみ、追加工程として平面研磨を検討するという考え方が合理的です。

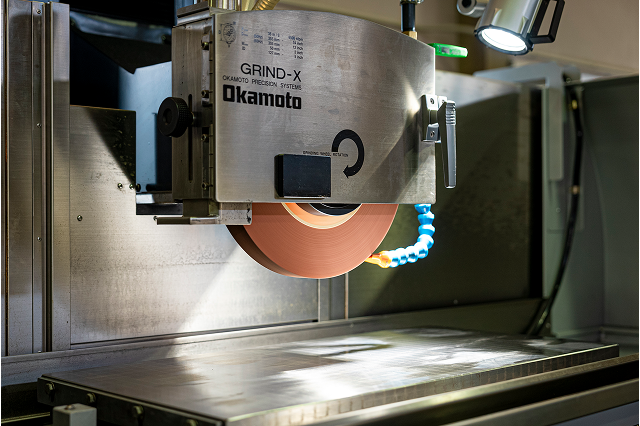

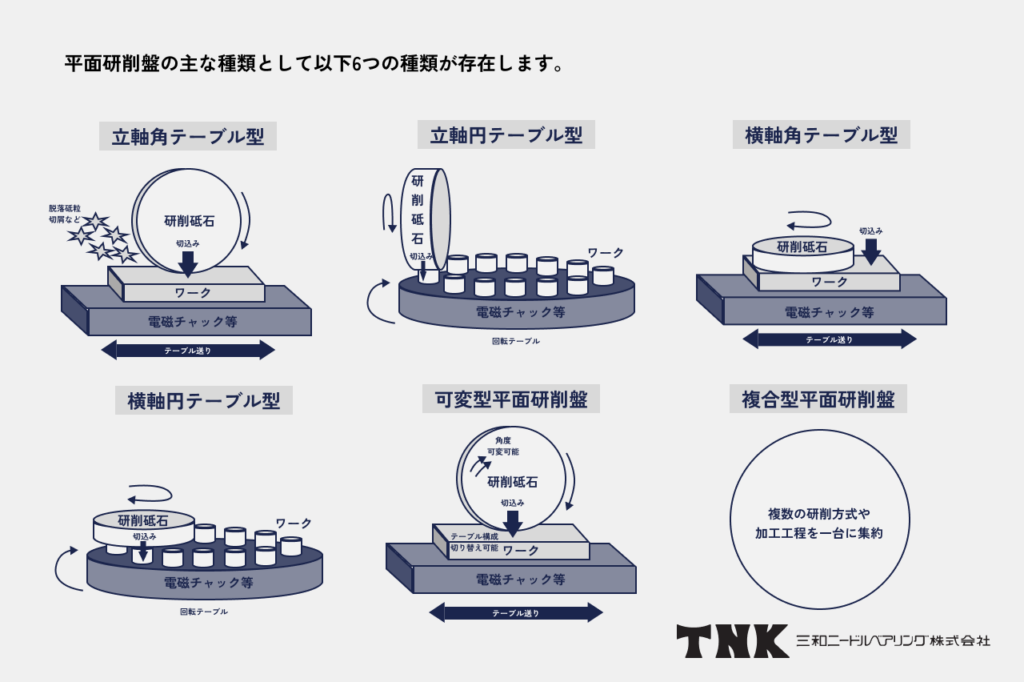

平面研削盤の種類

平面研削盤は、砥石軸の向き(立軸・横軸)、テーブル形状(角・円)、テーブルの運動方式(往復・回転)といった構造の違いによって分類されます。これらの組み合わせにより、加工能率、得意とするワーク形状、生産ロットへの適性が異なります。

ここからは、平面研削盤の6つの種類について解説していきます。

| 平面研削盤の種類 | 内容 |

|---|---|

| 立軸角テーブル型 | 角テーブルにワークを固定して研削するタイプ |

| 立軸円テーブル型 | 円テーブルを回転させながら研削するタイプ |

| 横軸角テーブル型 | 砥石外周を用いて研削するタイプ |

| 横軸円テーブル型 | 円テーブルと横軸砥石を組み合わせて研削するタイプ |

| 可変型平面研削盤 | 研削条件の自由度を高めた「可変型」と呼ばれる派生タイプ |

| 複合型平面研削盤 | 複数の研削方式や加工工程を一台に集約した複合型の平面研削盤 |

立軸角テーブル型

砥石軸が垂直方向に配置され、角テーブルにワークを固定するタイプの平面研削盤です。カップ砥石などの端面および側面を用いて、広い面積を一度に研削できるため、加工能率に優れます。

一方で、砥石とワークの接触面積が大きくなりやすく、研削抵抗や発熱が増加する傾向があるため、設備の剛性や研削条件の適切な管理が求められます。

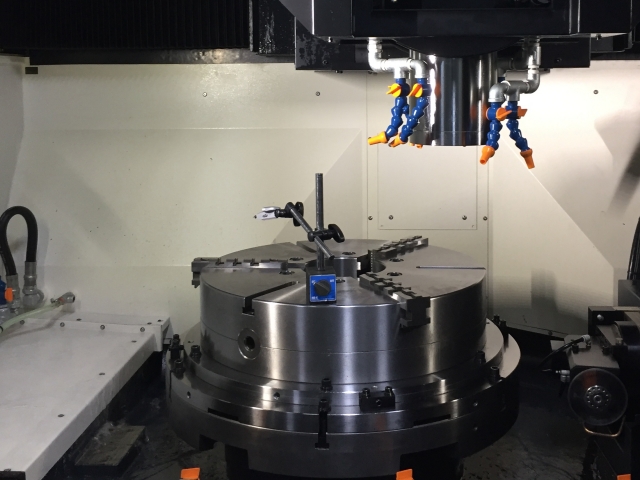

立軸円テーブル型

円テーブルを回転させながら研削する方式で、テーブル上に複数のワークを配置し、連続的に研削することで板厚を揃える用途に適しています。円形部品の量産加工で多く用いられますが、治具を使用することで角物ワークの加工にも対応可能です。

ただし、基準面や方向性を持つ精度管理が必要な場合は、固定方法や検査基準まで含めた事前検討が重要になります。

横軸角テーブル型

砥石軸が水平方向に配置され、砥石外周を用いて研削する、最も一般的な平面研削盤です。角テーブルが往復運動する構造のため、さまざまなサイズ・形状のワークに対応しやすく、多品種少量生産や試作加工でも広く採用されています。

加工条件の自由度が高く、精度重視の仕上げ研削にも適しています。

横軸円テーブル型

円テーブルと横軸砥石を組み合わせたタイプで、「横軸ロータリー」と呼ばれることもあります。角テーブル型に比べて連続加工が可能なため生産性が高く、小物部品や比較的薄板ワークの量産加工で用いられるケースがあります。

一方で、形状自由度や段取りの柔軟性は角テーブル型に劣るため、用途を明確にした選定が重要です。

可変型平面研削盤

砥石軸の角度変更やテーブル構成の切り替えなど、研削条件の自由度を高めた「可変型」と呼ばれる派生タイプです。多品種対応や特殊形状加工を目的として設計されることが多いですが、明確な規格分類があるわけではなく、機種やメーカーごとに設計思想が異なります。

そのため、実際の加工可否は設備仕様を個別に確認することが前提となります。

複合型平面研削盤

複数の研削方式や加工工程を一台に集約した複合型の平面研削盤です。工程間の段取り替えを減らし、リードタイム短縮や品質の安定化を目的とした設備構成が特徴です。

対応可能な加工内容や精度範囲は機種によって大きく異なるため、どの工程を一台で完結できるのかを事前に確認する必要があります。

平面研削盤で使われる3つの加工方法

平面研削盤では、加工方法の違いによって精度の出しやすさや加工時間が変わります。

- トラバース研削

- プランジ研削

- クリープフィード研削

1. トラバース研削

砥石をテーブル送り方向に往復移動させながら研削する方法です。砥石の接触範囲が広く、除去量を分散できるため、平面度を安定して確保しやすいのが特長です。

加工時間は長くなりますが、熱集中や歪みが出にくく、高精度を優先する部品では基本となる加工方法です。基準面や摺動面など、面の精度を重視する設計に適しています。

2. プランジ研削

砥石を一定位置で押し込むようにして研削する方法です。加工範囲が限定されるため、加工時間を短縮しやすく、量産向きというメリットがあります。

一方で、砥石負荷や熱影響が局所的に集中しやすく、平面度管理には注意が必要です。設計上は「全面精度ではなく、特定部位のみ仕上げたい場合」に向く方法です。

3. クリープフィード研削

低速送りで、比較的深い切り込みを一度に行う研削方法です。形状加工と平面加工を同時に行えるため、工程集約が可能です。

ただし、砥石選定や冷却管理が難しく、条件設定を誤ると焼けや歪みが発生しやすくなります。設計段階では、加工先の実績有無を確認しておくと安心です。

平面研削加工を用いる部品の設計ポイント

平面研削加工を用いる部品を設計する際は以下の観点に注意しておくと不具合が起こりにくくなります。

- 平面研削加工で管理すべき精度項目

- 図面公差と平面研削加工の到達精度の考え方

- 平面研削を前提とした形状や取り代を考慮する

平面研削加工で管理すべき精度項目

平面研削加工では、平面度、平行度、板厚精度、表面粗さ(Ra)といった複数の精度項目を同時に管理する必要があります。

これらの精度は独立しているわけではなく、例えば平面度を追求すると板厚精度が不安定になる、表面粗さを重視すると加工時間が延びる、といった相互影響が発生します。

そのため設計段階では、「どの精度が製品機能に直結するのか」「どこまでを研削加工で担保すべきか」を整理し、優先順位を明確にしたうえで指示することが重要です。

図面公差と平面研削加工の到達精度の考え方

平面研削加工は高精度加工が可能ですが、無制限に精度を追求できる工程ではありません。必要以上に厳しい公差を図面で指定すると、スパークアウト時間の増加や再研削の発生などにより、加工工数・コストが大きく上昇します。

設計時には、部品の使用目的や組み付け条件を踏まえ、「機能上必要な精度」と「加工で安定して再現できる精度」のバランスを考慮した、公差設定を行うことが求められます。

平面研削を前提とした形状や取り代を考慮する

平面研削加工では、取り代(研削代)の設定が加工精度と安定性に大きく影響します。研削代が少なすぎると前工程の歪みや加工ムラを除去しきれず、平面度が安定しません。

一方で、過剰な研削代は加工負荷や熱影響を増加させ、反りや焼けの原因となります。

また、マグネットチャックや治具による固定方法によっても仕上がり精度は左右されるため、設計段階から「どの面を基準面として固定するか」を意識した形状設計が重要になります。

まとめ|平面研削加工は用途と設計要件に応じた使い分けが重要

平面研削加工は、部品の機能精度を決定づける重要な仕上げ工程です。設計段階で用途と必要精度を整理し、研削方法や研削盤の特性を理解したうえで使い分けることが、品質とコストの最適化につながります。

三和ニードルベアリングでは、研削加工をコア技術とし、切削・熱処理を含めた一貫生産体制により、設計意図を踏まえた平面研削加工に対応しています。精度要求の高い部品加工でお困りの際は、ぜひお気軽にお問い合わせください。