金属加工とは?種類・加工法・設計の基本をわかりやすく解説

- 加工技術

金属加工は、自動車や産業機械、電子機器から日用品に至るまで、あらゆる製品の製造に関わる基幹技術です。多様な加工法それぞれに目的や得意な材質、形状があるため、設計や加工を行う際には、加工法の特性を正しく理解し、材質や機能要件に応じた選定が不可欠です。

本記事では、金属加工の基本的な定義から形状や性質を変える代表的な加工方法、さらには設計時に押さえるべきポイントまでわかりやすく解説します。

金属加工とは?

金属加工とは、金属素材に対して、削る、曲げる、結合する、硬くするなどの加工を行って、目的の形状や性能を実現する技術の総称です。単に形を整えるだけでなく、製品の機能性や耐久性、生産効率を高めるために欠かせない工程で、主な目的は、大きく2つに分類されます。

形を変える金属加工

金属を所定の寸法や形状に加工し、組立や機能に適した形に仕上げるための加工です。代表的な加工法には切削加工、塑性加工、鋳造などがあります。

性質を変える金属加工

金属に熱処理や表面処理を行って、強度や硬度、耐摩耗性などの性質を向上させる加工です。代表的な加工法には熱処理、表面処理などがあります。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

形を変える金属加工の主な種類と特徴

ここでは、主な形を変える金属加工の方法について紹介します。

- 機械・除去加工:機械加工、熱加工、化学加工

- 成形加工:鋳造加工、塑性加工

- その他の加工:3D加工など

1. 機械・除去加工:機械加工、熱加工、化学加工

機械・除去加工とは、素材から不要な部分を取り除いて形状を整える加工です。比較的自由度が高く高精度な部品製作にも適していますが、加工時間が長く、材料ロスが大きい傾向があります。

| 加工名 | 特徴 | 目的 |

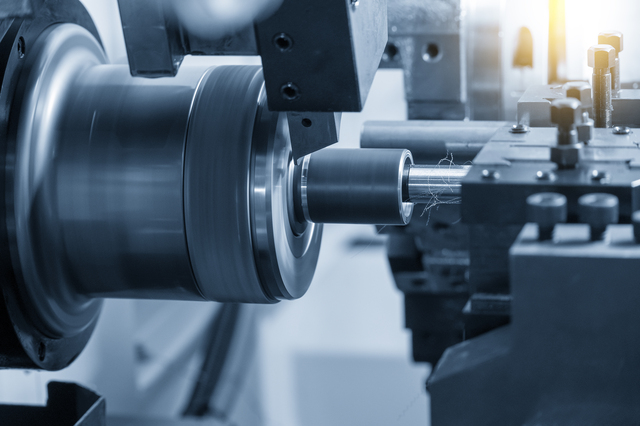

| 切削加工 | 旋盤・フライス盤・ボール盤などを用いて、ワークを移動させながら刃物で必要な形状に削る加工 | 寸法精度の高い形状に仕上げる |

| 研削加工 | 高速回転する砥石を使って、素材表面を微細に削る加工 | 高精度な寸法・表面仕上げを行う |

| 熱加工(溶断・溶解) | アーク溶接、レーザー切断、プラズマ切断などで金属を加熱・溶解して切断・成形する加工 | 素材の接合や切断・成形を行う |

| 化学加工 | 酸やアルカリなどの薬品を使って、化学反応により素材表面を溶解・除去する加工 | 非接触で複雑形状・微細加工を行う |

2. 成形加工:鋳造加工、塑性加工

成形加工とは、素材を所定の形状に成形する加工全般のことです。量産性に優れ、比較的低コストで複雑形状の製品を成形できます。

| 加工名 | 特徴 | 目的 |

| 鋳造加工 | 溶かした金属を鋳型に流し込み、冷却して固めて形状を成形する加工 | 複雑形状の部品を一体で成形する |

| 射出成形・圧結 | 金属粉末を金型に詰め、加圧・加熱して焼結する粉末冶金法 | 微細部品や材料歩留まりを重視した成形 |

| 塑性加工(鍛造・圧延など) | 素材に力を加えて塑性変形させ、切りくずを出さずに形を整える加工(鍛造、曲げ、打ち抜きなど) | 材料を無駄なく変形させて必要な形に仕上げる |

3. その他の加工:3D加工など

近年では、金属3Dプリンターを用いた積層造形技術にも注目が集まっています。試作開発や航空宇宙・医療分野など、少量多品種で高機能が求められる用途で活用が進んでいます。

| 加工名 | 特徴 | 目的 |

| 金属3Dプリンター(積層造形) | 金属粉末をレーザーなどで溶融・凝固させながら層状に積み重ねて成形する加工 | 複雑形状や中空構造など、従来工法が難しい形状の一体成形 |

性質を変える金属加工の主な種類と特徴

ここでは、主な性質を変える金属加工の方法について紹介します。

- 部品全体を加工する処理:熱処理

- 部品の表面だけを加工する処理:表面処理

1. 部品全体を加工する処理:熱処理

熱処理は、部品全体を加熱・冷却することで、強度・硬度・靭性・加工性などの機械的性質をコントロールする手法です。部品にかかる荷重や摺動、繰返し応力などの使用環境に併せて選択を行います。

| 加工名 | 特徴 | 目的 |

| 焼入れ | 部品を高温に加熱したのち急冷し、硬度を向上させる。主に高炭素鋼や合金鋼に適用される | 硬度を高める |

| 焼戻し | 焼入れ後に再加熱し、靭性を付加して割れにくくする。残留応力の除去にも有効 | 靭性を付加し割れを防ぐ |

| 焼なまし | 加熱後にゆっくり冷却することで、金属組織を均一化し、加工性を改善する | 加工性や組織の均一化を図る |

| 焼きならし | 鋼を加熱後、空冷して組織を均一化・微細化し、強度を高める。 | 組織の微細化による強度と靭性の向上 |

2. 部品の表面だけを加工する処理:表面処理

表面処理は、金属部品の表面のみ特定の加工を施し、耐摩耗性や耐食性、硬度などを向上させる加工です。機能だけでなく外観や耐候性の改善なども含め、最終製品の付加価値を左右する重要な工程です。

| 加工名 | 特徴 | 目的 |

| 浸炭焼入れ | 炭素を表面に浸透させた後に焼入れを行う処理。表層を硬化して内部の靭性は保持できる | 耐摩耗性と靭性の両立による長寿命化 |

| 高周波焼入れ | 誘導加熱によって表層のみを急冷焼入れし、内部の靭性は維持したまま表面を硬化させる処理 | 局所的な高硬度化による摩耗・疲労対策 |

| 窒化処理 | 窒素を表面に拡散させて硬化させる処理。変形が少なく精密部品にも適用しやすい | 寸法変化を抑えつつ表面硬度と耐摩耗性を向上させる |

| めっき・塗装・コーティング | 外観性、防錆性、絶縁性などの目的に応じて、表面に各種皮膜を形成する処理 | 腐食防止、外観改善、絶縁性・機能性の付与 |

【関連記事】

浸炭処理とは?加工方法や種類、メリットなどを解説!

金属加工部品の設計・加工時の注意点

金属加工は、多様な工法や材質を組み合わせることで、高性能かつコスト効率の良い部品製作が可能になります。その一方で、設計時・加工時の判断ミスや連携不足により、納期遅延や品質不良、想定外のコスト増といったリスクが生じることもあります。

- 材質と加工法の相性

- 精度とコストのバランス

- 二次加工・追加工との関係

材質と加工法の相性

金属は素材ごとに異なる物理・機械的特性があるため、加工法の選定ミスは不良やコスト増の原因になります。

- 快削鋼やアルミ:加工性が高く切削向き

- チタンやインコネル:難削材の代表。加工熱・工具摩耗に注意が必要

- 鋳造・鍛造専用材:成形性に優れるが、追加の切削加工には不向きな場合も

そのため、加工フロー全体を見据えて、材料と加工法を見極めることが重要です。

単純に図面に寸法や材質指定を行うのではなく、本当にその材質でその加工法が可能か、その形状が最善の設計かなどをあらかじめ製造現場とすり合わせることでトラブル回避につながります。

精度とコストのバランス

高精度な加工は製品の品質向上に直結しますが、その一方でコストや工数の増加を招く要因にもなります。たとえば、±0.01mm以下の公差やRa1.6μm以下の表面粗さといった超精密加工レベルの要求の場合、一般的な加工機や治具では対応が難しく、製造側に高い技術が求められます。

そのため設計段階では、どの部位にどこまでの精度が必要かの見極めが重要です。特に部品点数が多い製品では、精度重視の部品と標準加工の部品を分けて考えて、必要な箇所にのみ精密加工を集中させることがコスト抑制と品質確保の両立に役立ちます。

【関連記事】

超高精度の追求とは

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

二次加工・追加工との関係

金属加工では、一度の加工で完成する部品ばかりではなく、熱処理、表面処理、溶接、研磨、組立など、複数の工程を経て完成するケースが多く存在します。部品の製造に二次加工や追加工が必要になる場合、前加工における寸法管理や余肉設定、歪みの考慮が必要になります。

例えば、焼入れ後に歪みが発生する部品では、焼入れ前の加工段階であらかじめ歪みを見越した寸法補正を行ったり、仕上げ加工用に追加の加工代(余肉)を残したりすることがあります。

また、溶接や組立を前提とする部品設計では、溶接熱による変形や公差の累積を考慮したクリアランス設計が求められます。

こうした後工程とのつながりを見越した設計は、製造現場との連携が不可欠です。金属加工を行う場合には、工程全体を考慮した設計が重要です。

まとめ|金属加工の種類と設計の基本ポイントを押さえよう

金属加工は、金属製品の形状と性質を加工する技術の総称です。金属加工にはさまざまな種類と特徴があり、材質・目的・数量・コストなどの条件に応じた選択が重要です。また、設計者が加工現場の実情を理解し、加工性・コスト・精度のバランスを取った設計を行うことが、製造品質の安定とリードタイム短縮にもつながります。

三和ニードル・ベアリングは、超精密加工をコア技術に、切削・研削・塑性加工・熱処理を組み合わせた社内一貫生産体制を構築しています。設計意図や部品の用途に応じた最適な加工プロセスをご提案し、安定した品質でお応えします。量産はもちろん、設計構想や試作段階からのご相談にも柔軟に対応可能ですので、金属加工でお困りの際は、ぜひお気軽にご相談ください。