ストレートシャフトとは?構造・用途・精度管理の基本を解説

- 部品加工

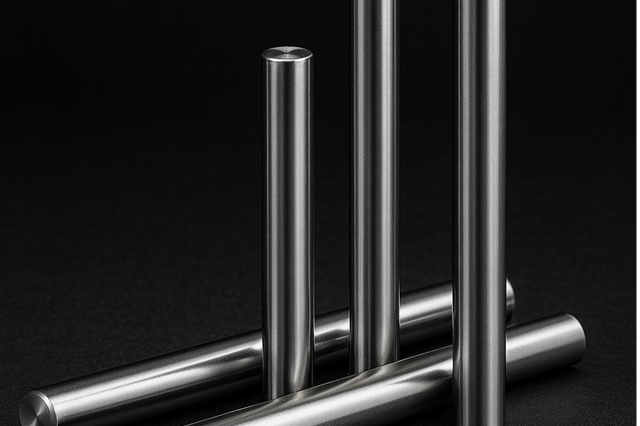

ストレートシャフトは、円柱状の部品でモーターや搬送装置などの回転軸として製品全体の性能や寿命を支える重要な役割を持っています。段付きや溝付きと異なり、全体が一定径で構成されるため、精度・剛性・表面仕上げが直接的に機能へ影響します。

この記事では、ストレートシャフトの構造や種類、用途、加工・設計の注意点までを解説し、精度を安定的に確保するためのポイントを整理します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

ストレートシャフトとは?

ストレートシャフトとは、全長にわたり同一の直径を持つ円筒形の軸部品のことです。詳しく見ていきましょう。

- ストレートシャフトの構造

- ストレートシャフトの役割

ストレートシャフトの構造

ストレートシャフトの基本構造は、一定径の円筒形状です。段差や溝などを持たない「プレーンな形状」が特徴で、回転部や摺動部、位置決め軸などに使用されます。両端には取付用のネジ穴やピン穴が加工される場合があります。

使用される材料はステンレスが多く、用途に応じて炭素鋼、アルミ、チタンなども採用されます。製造工程では、切削によって形状を整え、熱処理で硬度を付与したのち、センタレス研削や円筒研削で仕上げるのが一般的です。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

ストレートシャフトの役割

ストレートシャフトの主な役割は、回転運動の伝達と位置決め精度の維持です。形状自体は単純でも、寸法精度や真円度、直線性などの厳密な管理が必要です。特に高速回転するモーターや精密測定機器などでは、わずかな振れや曲がりが機構全体の誤差につながるため、研削や熱処理などの高精度加工技術が不可欠です。

モーターやギアなどから伝わるトルクを支えつつ、正確な回転中心を保持することで、振動や偏摩耗を防ぎます。また、摺動部では摩擦抵抗を最小化するため、表面の平滑性が求められます。

さらに、シャフトの材質や表面処理の選定によって、耐食性・耐摩耗性・潤滑性といった特性を制御できます。

【関連記事】

三和ニードル・ベアリングのストレートシャフト

ストレートシャフトの種類と特徴

ストレートシャフトには、使用環境や機能に応じていくつかのタイプがあります。それぞれの特徴について見ていきましょう。

- 段なしのストレートシャフト

- キー溝・ネジ穴など追加加工のあるストレートシャフト

- 両端加工・焼入れ仕上げのストレートシャフト

段なしのストレートシャフト

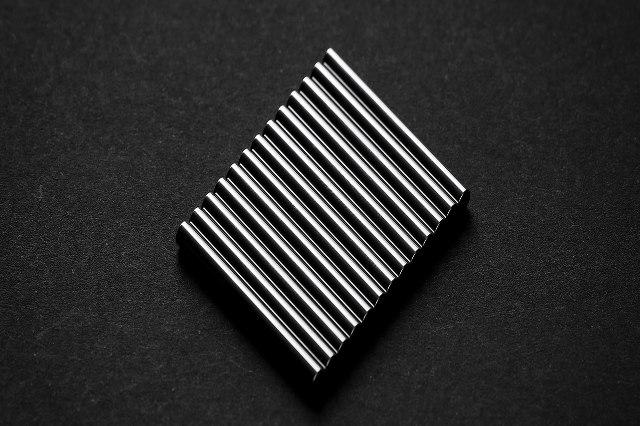

全長が一定径で構成される最も基本的なストレートシャフトで、加工が安定し用途範囲が広い点が特長です。

| メリット | デメリット |

|---|---|

| ■ 搬送ローラーや基準軸など幅広い用途に対応可能 ■ 研削工程での精度が安定しやすい ■ コストを抑えやすい |

■ 長尺品はたわみが生じやすく、中間支持設計が必要 ■ 単純形状のため、真円度・真直度のわずかな誤差が性能に直結 |

溝付きのストレートシャフト(キー溝・ネジ穴など追加加工あり)

キー溝やネジ穴を追加したタイプで、トルク伝達性や固定精度を高める目的で使用されます。

| メリット | デメリット |

|---|---|

| ■ キー溝により軸とギア・プーリーを確実に固定 ■ ネジ穴・ピン穴により組立精度が向上 ■ トルク伝達の安定化に寄与 ■ 機構全体のガタや滑りを防止 |

■ キー溝加工により軸の回転バランスが崩れやすい ■ 同軸度維持が難しく、追加研削や芯ズレ補正が必要 ■ 焼入れ後の歪み・熱膨張の影響を強く受ける ■ 加工順序や冶具精度への依存度が高くなる |

【関連記事】

溝付きシャフトとは?種類・用途・加工精度と設計時の注意点を解説

段付きのストレートシャフト(両端加工・焼入れ仕上げ)

両端に段付き・ピン穴・ネジ加工などを組み合わせ、焼入れで高硬度化した高負荷領域向けのストレートシャフトです。

| メリット | デメリット |

|---|---|

| ■ 組付け精度が高く、回転安定性に優れる ■ 焼入れにより耐摩耗性・耐久性が向上 ■ センタレス研削で真円度・直線性を高精度に確保 ■ 高負荷環境(自動車・工作機械・搬送装置)で長寿命を実現 |

■ 研磨などの表面仕上げや、SVC処理といった熱処理を含む多工程が必要 ■ 焼入れによる変形リスクが高く、工程管理が必須 ■ 追加構造により加工工数が増えてコストが高くなりやすい ■ 両端が異なる形状になるため芯出しが難しい |

【関連記事】

段付きシャフトの用途や製造工程、設計・加工の注意点について解説

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

ストレートシャフトの用途・活用例

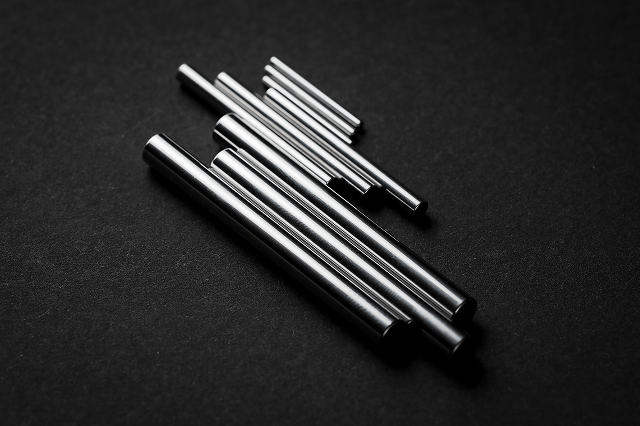

ストレートシャフトは産業用から民生用まで、幅広い製品の基幹部品として活用されています。用途に応じた材質・処理・精度の選定が、機器の性能を支える重要な要素です。

- モーター・ギア・搬送装置の駆動軸

- 精密測定器・電子機器の回転軸

- ロール・ピン・スピンドル

モーター・ギア・搬送装置の駆動軸

モーターやギアに接続する駆動軸では、トルク伝達性と回転精度が重要です。自動車部品や産業用ロボット向けのストレートシャフトは、焼入れ後の高精度研削により真円度・同軸度を確保して、長時間稼働でも振動や偏摩耗を抑えます。

また、製造時に寸法変化を最小限に抑える工夫も必要です。

精密測定器・電子機器の回転軸

測定器や電子デバイスでは、小径で高精度なシャフトが求められます。真円度や表面粗さのわずかな差が測定誤差につながるため、高精度なストレートシャフトが求められます。

例えば、医療・分析装置では、非磁性かつ高硬度を両立する15MH材を使用したりSVC処理と組み合わせたりします。

ロール・ピン・スピンドル

ロールやスピンドル用途では、直線性と剛性が精度維持の鍵となります。長尺シャフトでは両端基準で芯出し研削を行い、摺動部は平面度を調整して摩耗を低減します。これにより、長期間にわたり安定した回転性能を確保できます。

ストレートシャフトの加工・設計時の注意点

ストレートシャフトの品質は、設計段階から加工条件・材質選定・熱処理条件を総合的に最適化することで確保されます。

- 直径公差と真円度・真直度の管理

- 回転精度を確保する芯出し設計

- 表面粗さと潤滑性の両立

- 熱処理変形を抑える素材と工程設計

直径公差と真円度・真直度の管理

シャフトの外径や真円度、真直度は、回転精度を決定づける要素です。わずかな寸法誤差が振動や異音を発生させるため、設計段階で必要な公差を明示することが重要です。

例えば、直径公差±0.002mm、真円度0.001mm、真直度0.003mm以下など明確に目標値の設定を行います。また、加工段階では温度変化による膨張を考慮して、一定環境下での寸法測定が不可欠です。

【関連記事】

±0.0001mmを実現する三和の超高精度の追求とは

回転精度を確保する芯出し設計

モーターやギアに接続するシャフトでは、芯出し精度が製品の安定性を左右します。設計時に基準端面を統一し、加工工程全体で同一基準を使用することが重要です。

さらに、加工治具の高精度化や自動測定機による回転検査を行うことで、芯ブレを抑制できます。

表面粗さと潤滑性の両立

摺動面では、表面が粗すぎると摩耗が進行し、滑らかすぎると潤滑油が保持されません。そのため、用途に応じて適切な表面粗さを管理することが重要です。

バレル研磨や超仕上げ加工などを組み合わせ、摩擦抵抗を抑えながら油膜保持性を確保したり、精密機器向けでは鏡面仕上げに近い超仕上げを施したりする場合もあります。

【関連記事】

バレル研磨とは?多用途で活きる表面処理技術と設計上の注意点

熱処理変形を抑える素材と工程設計

ストレートシャフトでは、用途に応じて強度・耐食性・寸法安定性のバランスを考慮した材料選定が求められます。

マルテンサイト系ステンレス

硬度と耐摩耗性に優れる。熱処理後の変形量がやや大きい傾向

オーステナイト系ステンレス

耐食性に優れる。高硬度化には不向き

また、熱処理による硬度確保と、処理に伴う変形の抑制も重要です。焼入れ・浸炭などの熱処理により寸法変化を抑えるためには、素材特性と処理条件を踏まえて、加熱・冷却条件の適正化や応力除去処理の実施が有効です。さらに、熱処理後に再研削を行うことで最終寸法と精度を整える手法も一般的です。

三和ニードル・ベアリング株式会社の技術と対応力

三和ニードル・ベアリングでは、切削・熱処理・研削・検査までを社内一貫生産体制で実施できるほか、分解能0.00001mmの測定器による高精度な寸法検査・品質管理を行っています。

また、自社開発機を含む各種研削設備を活用して、量産でも高い安定精度を維持します。

まとめ|ストレートシャフトは精度管理と熱処理設計が品質を左右する

ストレートシャフトは単純な形状ながらも、真円度・真直度・表面粗さといった微細な精度が製品の性能を大きく左右します。材質選定から熱処理、研削条件までを一貫して最適化することが、高品質なシャフト製作の鍵です。

三和ニードル・ベアリングでは、サブミクロン精度の研削技術と高硬度非磁性製品を実現する独自の熱処理技術SVC処理など最適な手法を組み合わせて、ストレートシャフトの高精度量産を実現しています。試作から量産、材質選定まで一貫対応が可能ですので、精度管理でお困りの際は、ぜひお気軽にご相談ください。