シャフトの切削加工は難しい?設備や精度管理から外注先選びまで解説

- 部品加工

回転や動力伝達を担うシャフトは、機械装置の性能・寿命を左右する中核部品です。一見すると単純な円筒形状に見える一方で、実際の切削加工では同軸度や真円度、長尺時の振れ対策、材質特性への配慮など、高度な技術判断が求められるケースがあります。

そのため「想定どおりの精度が出ない」「加工先選定が難しい」といった課題を抱える設計・調達担当者も少なくありません。本記事では、シャフト切削加工の基礎から主要設備ごとの特徴、精度管理の考え方、外注時の確認ポイントについて解説します。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

シャフトの切削加工とは?基礎と用途

切削加工の工程はシャフトの性能を左右する重要な工程です。ここでは、代表例と用途ごとの要求を整理し、シャフト切削加工がどのように品質へ影響するかを明確にします。

- シャフト切削加工の代表例

- 用途別シャフトの切削加工要件

シャフト切削加工の代表例

シャフト切削加工の代表例として、主に旋削加工、フライス加工、穴あけ加工が挙げられます。

| 旋削加工 | フライス加工 | 穴あけ加工 |

|---|---|---|

|

|

|

| 外径、端面、段付き、テーパーなど主要形状を加工 | 溝加工、平面加工、キー溝、Dカットなどの機能形状を加工 | クロス穴やタップ穴など軸内部の形状を加工 |

特に、旋削はシャフト形状の大部分を決める工程です。外径精度や段付き、テーパー加工などはシャフトの品質や精度に大きく影響します。穴・溝・面加工はマシニングセンタで加工される場合もあります。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

用途別シャフトの切削加工要件

シャフトは用途に応じた加工要件の設定が欠かせません。以下はシャフトの切削加工を行う場合に求められることが多い要件の一例です。

モーター軸用シャフト

同軸度・真円度が回転性能に直結します。高精度な外径加工が必要になることもあります。

ポンプ軸

真直度や耐摩耗性が重要です。流体との接触を考慮した面粗さの管理が求められます。

精密機構軸

より高精度な寸法安定性が必要になる傾向があります。切削加工を含む工程管理力が品質を大きく左右します。特に、ロボット・医療分野で多用される細径・長尺シャフトでは、わずかな振れやたわみが機構全体の性能に影響を及ぼすため、安定した切削条件設定が必須です。

【関連記事】

モーターシャフトとは?特徴や設計・加工で失敗しないための注意点

シャフトに用いられる材料と材質特性

シャフトの材質は用途に応じて強度・耐食性・耐摩耗性が求められ、材質選定が加工品質を大きく左右します。ここでは一般的な材質特性と選定の基礎知識を紹介します。

| 材質の例 | 主な用途 | 強度 | 耐食性 | 耐摩耗性 | 加工性 |

|---|---|---|---|---|---|

| S45C(炭素鋼) | 汎用シャフト、機械軸 | ◯~◎ | △ | △ | ◎ |

| SUS304(ステンレス) | 食品・医療機器シャフト | △〜◯ | ◎ | △ | ◯ |

| SUS440C(高硬度ステンレス) | 精密シャフト、軸受部品 | ◎ 熱処理後 |

◯ | ◎ | △ |

| 工具鋼(SK材など) | 高荷重・耐摩耗シャフト | ◎ | △ | ◎ | △ |

| チタン合金(Ti6Al4Vなど) | 軽量・高強度用途、医療・航空部品 | ◎ | ◎ 環境に依存 |

◯ | × |

【関連記事】

難削材チタンにおける歩留まり50% 改善。段付き中空シャフトの工法提案の経緯について

シャフト切削加工の主要設備と注意点

シャフトを切削加工する場合は、いくつかの加工設備が選択可能です。ここでは設備ごとの特性や加工方式で発生しやすい課題を紹介します。

- 主軸固定型CNC旋盤:外径・端面加工

- スライドヘッド型(スイス式)CNC自動盤:細径・長尺シャフト加工

- マシニングセンタ:穴加工・溝加工・Dカット加工

主軸固定型CNC旋盤:外径・端面加工

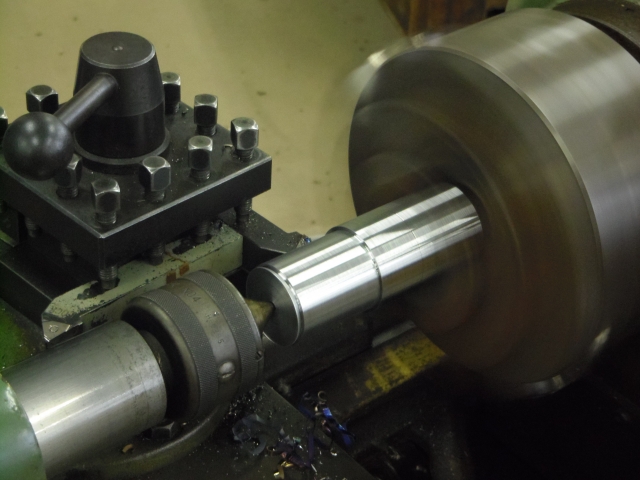

主軸固定型CNC旋盤は、ワークを把持した主軸が位置固定のまま回転し、刃物台が移動して切削を行う旋盤です。シャフト加工では、主に軸径の仕上げである外径加工と端部を軸線に対して直角に仕上げる端面加工を担い、段付き形状や面取りを含む基本形状を安定して加工できます。

外径では径寸法に加え、真円度・円筒度・同軸度といった回転精度が重要となり、端面では直角度や端面振れが組付け精度に影響します。一方、シャフトが細径・長尺になるほど突き出し長が大きくなり、たわみやビビリが発生しやすい点が課題です。支持方法や切削条件の工夫が、精度確保のポイントになります。

スライドヘッド型(スイス式)CNC自動盤:細径・長尺シャフト加工

スライドヘッド型(スイス式)CNC自動盤は、ワークを把持した主軸が前後に移動し、固定工具に対して送りを与える加工方式です。加工中はガイドブッシュで切削点近傍を支持するため、細径・長尺シャフトでもたわみを抑えた加工が可能です。このため、医療機器部品や精密機構用シャフトなど、小径で長さのある部品加工に適しています。

一方で、加工可能な径や切削負荷に制約があり、大径シャフトや重切削には不向きです。また工程が複雑になりやすく、工具摩耗や段取り精度が品質に直結する点が難しさとして挙げられます。

マシニングセンタ:穴加工・溝加工・Dカット加工

マシニングセンタは、回転工具を用いて多方向から切削を行う設備で、穴加工・溝加工・Dカット加工など、旋盤では対応しにくい形状加工を得意とします。シャフト加工では、軸方向穴やクロス穴、キー溝、平取り部などの加工に用いられます。下穴加工からリーマ仕上げまで一貫して行えるため、工程設計を適切に行えば、穴径精度や面粗さを工程内で安定させやすい点が特徴です。

一方で、外径や真円度など回転精度が求められる部位は旋盤や研削が適するため、工程分担が重要になります。形状加工と精度要求を両立させるには、加工順序や治具設計を含めた工程設計が欠かせません。

【関連記事】

Dカットシャフトとは?トルク伝達や加工時の位置決め精度確保のコツ

溝付きシャフトとは?種類・用途・加工精度と設計時の注意点を解説

シャフトの切削加工時における要求精度と注意点

シャフトは回転・支持・伝達など多様な機能を担うため、より高度な精度管理が不可欠です。ここでは代表的な精度項目と、それを安定的に達成するための注意点を整理します。

- 同軸度・真円度・直径公差の管理

- 熱処理・研削工程との連携による寸法安定化

- 長尺シャフトの振れ・たわみ対策

同軸度・真円度・直径公差の管理

同軸度や真円度は回転性能に直結し、わずかな偏心が振動・騒音の原因となります。チャック荷重の違いによる外径変動は特に注意が必要で、段付きシャフトでは肩ズレが嵌合不良につながります。

直径公差は量産全体の安定性が問題となり、工具摩耗に応じた補正や測定フィードバックが欠かせません。これらは、チャッキング、工具管理、切削条件、測定環境など複数要因が複雑に関係するため、工程全体を通じた管理が不可欠です。

熱処理・研削工程との連携による寸法安定化

シャフトは熱処理によって強度や耐摩耗性を向上させますが、焼入れによる膨張・収縮が曲がりを発生させるため、切削加工と熱処理の連携が重要となります。熱処理後の変形を見越し、適切な余肉を設けることが工程設計の基本です。

研削工程では仕上げ精度を高度に管理する必要があり、さらに研削熱による焼けやクラックの防止も必要です。工程が分断されると寸法のばらつきが増えやすいため、一貫した管理体制が精度確保の鍵となります。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

長尺シャフトの振れ・たわみ対策

長尺シャフトでは支持点やクランプ位置によって振れが大きく変動します。切削抵抗が局所的な曲がりを生みやすく、真直度悪化の原因になります。

撓みが大きいと後工程の研削でも修正しきれない場合があるため、加工初期段階での振れ管理が最重要です。センタ支持や振れ取り工程の導入、送り速度の最適化など、製品形状に応じた対策が求められます。

シャフト切削加工の外注時に確認すべきポイント

外注先選定では、形状や材質の加工可否、保有設備に加えて、工程設計や品質管理体制の対応力が重要です。ここでは外注前に確認すべき代表的なポイントをまとめます。

- 対応可能なシャフト形状・材質・ロット範囲

- 加工フローと品質管理体制

対応可能なシャフト形状・材質・ロット範囲

Dカット・段付き・中空形状などの対応可否は加工を依頼する外注先を選定する際の重要な基準です。また、炭素鋼・ステンレス・難削材などの加工実績があるかは、精度安定性や量産対応力の指標となります。

試作から量産まで一貫対応できる企業であれば、加工条件の最適化や工程改善がスムーズに行われ、品質リスクを抑えられます。全長や径、長尺対応の可否も重要な判断軸となります。

工程設計と品質管理体制

外注先がどのような工程で設計し、各工程でどの測定を実施するかは品質を大きく左右します。工程内測定の有無、最終検査の基準、工具摩耗の管理方法、設備差を吸収する調整力などが重要です。

さらに、熱処理・研削との連携が取れている企業は工程全体での寸法管理が容易で、量産時の寸法ばらつきを抑えられます。

シャフトの切削加工なら三和ニードル・ベアリング

三和ニードル・ベアリングでは、サブミクロン精度の超精密研削加工に強みがあります。

旋削・研削・熱処理を含む社内一貫生産体制を生かして、試作から量産まで幅広いシャフトの加工が可能です。難削材・長尺品も多数の対応実績があります。

まとめ|シャフトの切削加工に信頼できるパートナーを選ぼう

シャフトの切削加工は、工程の多さ、設備構造の違い、材質特性、精度要求など複数の要素が絡み合うため難易度が高い加工領域です。外径・穴・溝・長尺対応など用途ごとに求められる条件が異なるため、適切な設備選定と工程管理が不可欠です。また、熱処理・研削など後工程との連携が品質を左右し、一貫した管理体制を持つ企業が高い信頼性を発揮します。

三和ニードル・ベアリングでは長年の実績と独自設備を活かし、精密シャフトの安定生産を実現しています。さまざまなシャフトの切削加工でお困りの際は、ぜひお気軽にご相談ください。