中空シャフトの加工はなぜ難しい?特徴と加工精度を高めるコツを解説

- 部品加工

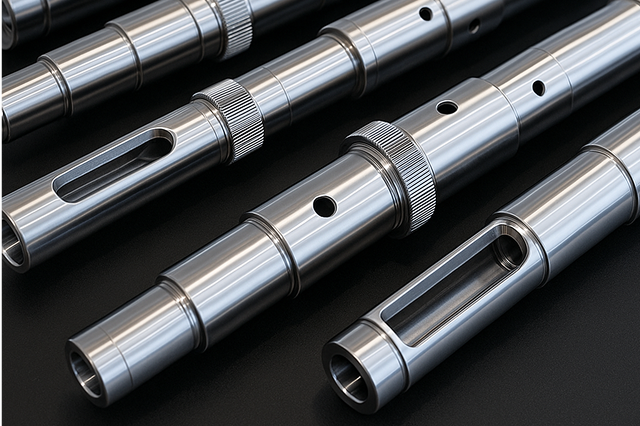

モーターやロボット、各種産業機械の軽量化・高効率化に伴い、「中空(ちゅうくう)シャフト」の採用が増えています。中空シャフトとは、軸内部をくり抜いた構造を持つシャフトで、主に軽量化を目的として採用されることが多いです。

しかし、加工や熱処理時の変形・たわみなどの課題が多く、設計・製造の両面で高度な技術が必要になります。

本記事では、中空シャフトの概要をはじめ、加工方法や設計時の注意点などについて解説します。設計段階で検討すべきことや外注先選定のポイントを把握して実務に活用しましょう。

中空シャフトとは?概要と利用メリット

中空シャフトとは、内部に中空(穴)がある回転軸部品のことで、機械の動力伝達を担う「トルク軸」として使用されます。中心に空洞がない一般的なシャフトと比較すると、以下のようなメリットがあります。

- 軽量かつ必要な剛性を維持

- 慣性モーメント低減

- 振動吸収 など

シャフトを中空にすると、重量を大幅に減らしながらも必要な剛性を保てる点が最大の利点です。近年ではモーターやロボット、電動アクチュエータ、車載機構など、軽量化と回転バランスが重要な用途で広く採用されています。

シャフトが軽くなることで、慣性モーメントの値が小さくなり、より回りやすく止まりやすい性質が得られるため、加減速応答性やエネルギー効率も向上します。さらに、内部空間を利用して配線や冷却流体を通すなどの複合機能部品としての設計自由度も高くなります。

一方で、肉厚の不均一や熱変形による寸法誤差が生じやすいため、加工には一定の技術力が求められます。

【関連記事】

産業機器におけるシャフト部品の種類や用途と加工のポイントを解説

産業機器のシャフト部品の役割とは?目的や用途と加工時の注意点

中空シャフトの主な製造プロセス

中空シャフトの製造には、素材形状や用途に応じて複数の方法があります。ここでは主な方法について解説します。

- パイプ材から仕上げる

- 丸棒に穴あけ加工をする

- 塑性加工や接合で形成する

1. パイプ材から仕上げる

最も一般的な方法は、あらかじめ中空構造を持つパイプ材を使用する方法です。素材段階で中空になっているものの外径を切削・研削するため、加工工数を削減できるうえ、肉厚の均一性を保ちやすい点が特長です。特にステンレスや合金鋼などの精密パイプ材を旋盤加工し、外径公差や真円度を整えるといった工程が一般的です。

しかし、薄肉構造のため把握力を強めすぎると変形を招くリスクがあり、チャック圧の制御やセンター押しによる支持が重要になります。高精度仕上げには、最終段階でセンタレス研削や内面研削を組み合わせて、真円度・円筒度を確保します。

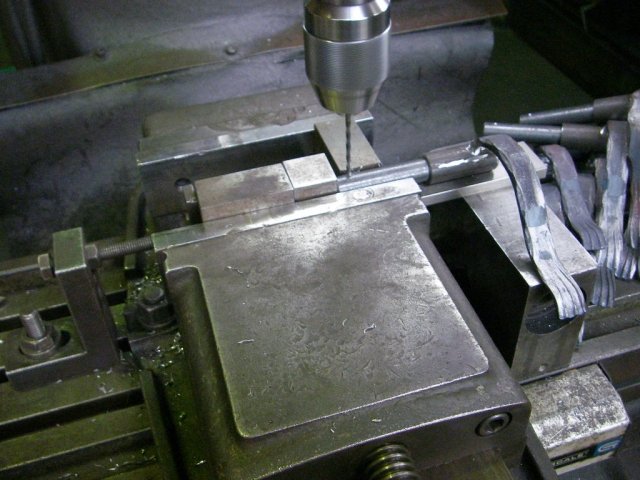

2. 丸棒に穴あけ加工をする

中実の棒材(丸棒)をベースに、ドリル加工やボーリング加工で中心に貫通穴を開ける方法です。素材の選択自由度が高く、形状設計の自由度が広い点がメリットです。特に、外径側に段付き形状やキー溝などの機能を持たせる場合などに適しています。

しかし、深穴の加工には、切粉排出・熱変形・工具の逃げ精度の管理という問題があります。工具の振れや切粉詰まりによる穴曲がり、焼付きなどの問題が起こりやすいため、高圧クーラント供給と切粉排出設計が必須です。特にワークが長尺の場合は、ガンドリルを用いることがあります。このとき、工具の芯ブレ補正や切粉分断構造をもつドリルの選定も重要です。

また、この加工方法では歩留まりが悪くなる傾向があります。材料のロスが大きいだけでなく、穴加工中に工具の芯ずれや熱変形が発生すると、わずかな穴曲がりでも製品として使用できない不良品となります。

加工途中で工具が折損した場合も、素材ごと廃棄となるケースもあり、加工条件の最適化や工程管理が重要です。

中空精度が最終的な回転バランスに直結するため、後工程での内面研削やバランス修正、加工後の内径研削やホーニングなどの仕上げ工程も重要です。

3. 塑性加工や接合で形成する

素材コストや生産効率を重視する場合、塑性加工や接合技術による形成も行われます。塑性加工では、プレス・転造・ナーリング加工機を用いて外径を成形し、接合方式では摩擦圧接やレーザー溶接で中空部を形成します。

摩擦圧接は異材接合にも対応できるため、軽量化と強度確保を両立できます。また、レーザー溶接は溶け込みが浅く、寸法精度を保ちやすいため、薄肉シャフトの接合に適しています。これらの工程は、後工程での研削・熱処理の一貫生産体制が整っているメーカーでこそ高精度に仕上げられます。

【関連記事】

難削材チタンにおける歩留まり50% 改善。段付き中空シャフトの工法提案の経緯について

塑性加工とは?代表的な種類や製品例・適した材質までをわかりやすく解説

中空シャフトは加工難易度が高い

中空シャフトは高精度が求められる反面、構造的に加工が難しい部品です。ここでは中空シャフトの加工難易度に特に影響する3点について解説します。

- 薄肉構造によるたわみ・変形リスク

- 熱処理による寸法変化

- 厳しい精度要求への対応

薄肉構造によるたわみ・変形リスク

中空構造は剛性が低く、外径や内径の真円度・同軸度に悪影響を与えやすい構造です。切削や研削時のわずかな切削抵抗や治具クランプが強すぎると変形し、弱すぎるとチャタリング(びびり)が発生するため、最適な支持条件の設定が重要です。

また、加工熱などによるたわみ対策として、切削時の切込みや送り速度を押さえて熱負荷を抑制したり、クーラント供給の最適化なども必要です。さらに、研削液の温度管理や加工順序の工夫、多段研削盤による段同時研削なども寸法安定化の鍵になります。

熱処理による変形

焼入れや浸炭処理などの熱処理は、シャフトの強度や耐摩耗性を高めるために不可欠ですが、中空構造では熱伝導が不均一になりやすく、曲がりや歪みが生じやすいです。とくに肉厚の偏りがある場合、加熱・冷却の差で中心軸が変形し、同心度が崩れることもあるのです。

そのため、研削による後加工を見越して仕上げ代を多めに残したり、温度を精密に制御する真空炉や無酸化連続炉などを用いたりするなどの対策が必要です。

【関連記事】

浸炭処理とは?加工方法や種類、メリットなどを解説!

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

厳しい精度要求への対応

中空シャフトは、回転伝達部品として真円度・円筒度・同軸度などの幾何公差が中実軸以上に厳しく求められます。そこで、切削加工→熱処理→研削→最終研磨各々の加工順序の最適化が欠かせません。

さらに、内径部品と外径部品との組み合わせが影響をしないように、真円度の測定や補正が重要です。さらに各工程の寸法トレーサビリティが求められる場合もあります。

中空シャフトの加工なら三和ニードル・ベアリング

三和ニードル・ベアリングでは、切削・熱処理・研削の全工程を社内一貫体制で対応しています。真空炉やサブゼロ装置などの熱処理設備、自社開発のセンタレス研削盤や端面研削盤などを用い、真円度0.001mm以下、表面粗さRa0.02の加工にも対応しています。

難削材や特殊寸法のシャフト加工にも実績があり、高精度な中空シャフト製作に強みがあります。

中空シャフトの加工における主な注意点

中空シャフトは加工条件が少し変わるだけでも精度に影響するため、各工程での注意点を理解しておくことが重要です。

- 切削加工時の注意点

- 熱処理時の注意点

- 研削加工時の注意点

切削加工時の注意点

中空構造では、切粉が内部に滞留すると焼付きや寸法不良の原因になります。そのため、高圧クーラントによる切粉排出や、分断形状のインサート刃先を使用して切粉巻き付き防止を図ります。

また、薄肉ワークでは、外周を三点支持するチャックや、内径膨張チャックを用いて変形を抑えるのが効果的です。チャッキング方法やセンター押し位置の安定化が加工精度を左右します。さらに、加工中の発熱対策として、工具選定や切削速度の最適化も重要です。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

熱処理時の注意点

中空シャフトは肉厚が薄く、熱の伝わり方にムラが生じやすいため、熱処理工程では温度の均一化が重要です。真空炉や無酸化連続炉を用い、加熱・冷却時の温度制御を厳密に行うことで、変形や割れのリスクが抑えられます。

また、熱処理後に研削で微調整を行う前提でプロセスを組むことで、寸法補正の余地が残せます。さらに、中空構造では外径と内径で熱膨張の差が大きくなるため、加熱時の内外応力差によってわずかな楕円変形や曲がりが発生しやすい点にも注意が必要です。特に長尺シャフトの場合、冷却時の不均一な収縮により芯ずれや全体の曲がりが生じ、後工程での研削量が増加する原因になります。

このため、治具による位置保持や、徐冷処理(緩やかな冷却)の採用、焼入れ方向の最適化など、熱処理時の応力管理が不可欠です。熱処理前後での歪み測定や矯正工程を組み込むことで、最終製品の真円度・同軸度を安定させることができます。

研削加工時の注意点

最終仕上げである研削工程では、砥石の選定とドレッシングが精度維持の鍵となります。中空シャフトでは内部の剛性が低いため、砥石圧を一定に保ちつつ切れ味を維持する必要があります。

また、研削液の温度変化によって寸法が数ミクロン単位で変動することもあり、温調設備を備えた環境での加工が望まれます。センタレス研削や内面研削を組み合わせ、外径・内径・端面を一貫して仕上げることで、同軸度を高いレベルで確保できます。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

まとめ|中空シャフトは精度要求が厳しい!技術力と実績に注目しよう

中空シャフトは軽量化・高効率化に欠かせない重要部品ですが、薄肉構造や熱変形など多くの技術的課題を伴います。精度・強度・コストのバランスを取るには、設計段階から加工性を見据えた工法選定と、経験豊富な加工メーカーの支援が不可欠です。

三和ニードル・ベアリングでは、研削加工をコア技術として、切削・塑性・研削・熱処理のすべてを社内一貫生産が可能です。サブミクロン単位での加工にも多数の実績があるため、難削材や中空シャフトの加工でお困りの際は、ぜひお気軽にご相談ください。