リードスクリューとは?仕組み・種類・用途と加工のポイントを解説

- 部品加工

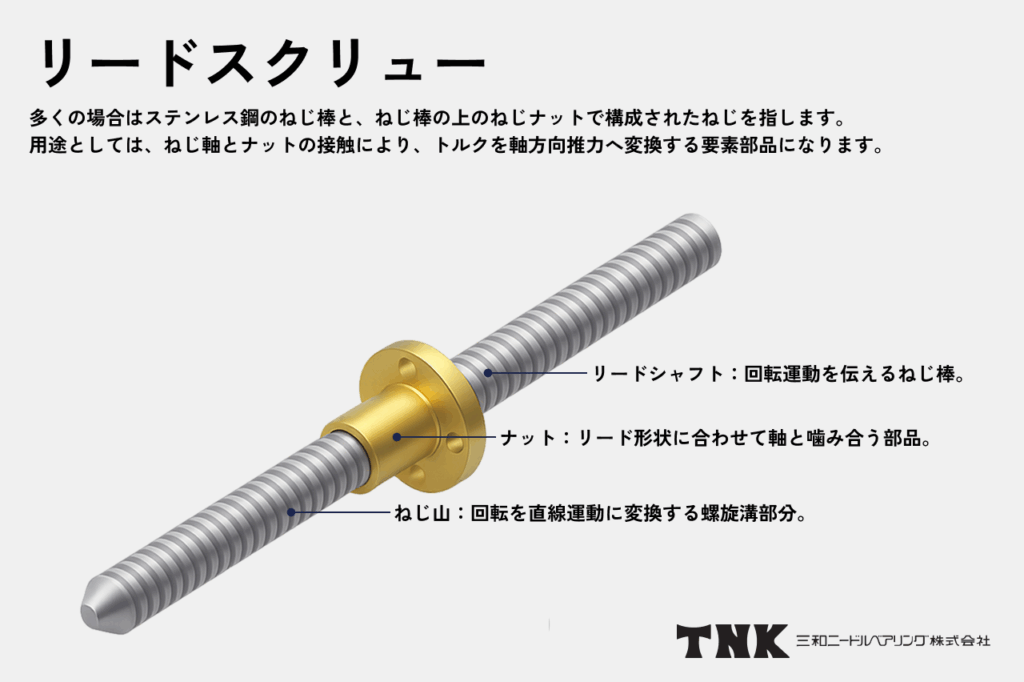

リードスクリューは、多くの場合はステンレス鋼のねじ棒と、ねじ棒の上のねじナット(材質は問いません)で構成されます。

リードスクリューは、回転運動を直線運動に変換する送り機構として、産業機械、ロボット、医療機器、光学機器などに広く使われています。

リードスクリューの性能は、ねじ山の形状をはじめ、材質、加工法、ナットとの組み合わせ、潤滑条件など多要素で決まり、設計および製造においては精度と耐久性、コストの最適化が常に課題です。昨今は、研削技術や転造制御の高度化によって、リードスクリューでも高い精度を実現できる製品も増えています。

本記事ではリードスクリューの定義から種類・用途を整理し、設計・加工時の注意点を解説します。

リードスクリューとは?

リードスクリューは、回転運動を直線運動に変換する送りねじ機構の一種です。ねじ軸とナットの接触により、トルクを軸方向推力へ変換する要素部品です。

メリット

ボールねじのような転動体を介さないため構造が簡潔

静粛性が高くセルフロック性(逆駆動しにくさ)を持つ

デメリット

一般にボールねじより効率が低く、必要トルクが大きい

摩擦発熱の影響を受けやすく、連続高速運転には不向きなケースがある

【関連記事】

すべりねじとは?種類・用途とボールねじとの違いをわかりやすく解説

一般的な送りねじにおけるねじ山の種類

送りねじ(リードスクリュー)には、用途や目的に応じてさまざまなねじ山形状があり、それぞれ効率や荷重方向、製造のしやすさが異なります。

代表的なものとして、加工性と強度のバランスに優れた「台形ねじ(アクメねじ/メートル台形ねじ(Tr)」、高い伝達効率を持つものの加工難易度とコストが高い「スクエア(角ねじ)」、そして一方向の重荷重に強い「バットレス(非対称台形ねじ)」などがあります。

| ねじ山プロファイルの種類 | 特徴 | 主な用途 |

| 台形ねじ | ・強度と加工性のバランスが良い ・摩耗時の補正がしやすい |

汎用送り装置 |

| 角ねじ | ・摩擦が少なく高効率 ・加工難度やコストが比較的高い |

精密送り機構 |

| バットレススレッド | ・一方向荷重に強い ・高いせん断強度がある |

プレス・ジャッキ |

| メートル台形ねじ(Tr) | ・ISO規格準拠で互換性が高い | ロボット・CNC装置 |

| ボールねじ(※1) | ・摩擦が小さく高効率・高精度 ・使用時は潤滑・防塵対策が不可欠 |

工作機械・半導体装置 |

※1 ボールねじはねじ山プロファイルではなく、転動体を用いる別構造の送りねじです。すべりねじとの比較のために参考として掲載しています。

【関連記事】

すべりねじの推力とは?設計の基本と代替設計の基準について解説

リードスクリューの特徴

リードスクリューには用途や加工法、材質、ナット仕様など複数の観点があり、それぞれの選択が精度や寿命、コストに影響します。

- リードスクリューの加工方法

- リードスクリューの材質

- ナットとの組み合わせによる性能

リードスクリューの加工方法

リードスクリューは、おもに切削、転造、研削で加工を行うのが一般的です。

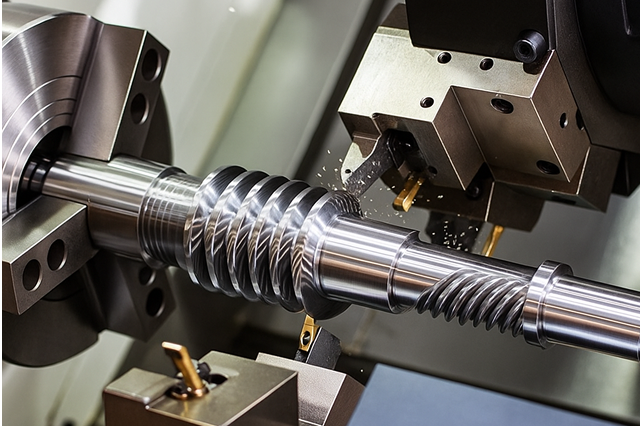

切削加工

旋盤やマシニングでねじ山を削り出す加工方法です。

- 少量・多品種や非標準プロファイルにも柔軟に対応できるが、加工時間が長く寸法ばらつきが出やすい

- スクエアのように過度のある形状の一点切削にも対応しやすい

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

転造加工

転造とは、金属の素材を削らずに塑性変形させてねじ山や外形を成形する加工方法です。金型をワークに高圧で押し当て、圧力と回転によって転写を行います。

- 表面の加工硬化と生産性に優れる

- 短時間で高精度・高強度なねじ山を大量に生産できる

研削加工

砥石で仕上げる加工方法です。

- 焼入れ後の硬質材・難削材、小径や中空形状に対応可能

- 累積ピッチ誤差やフランク面の面粗さを厳しく管理可能

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

リードスクリューの材質

一般的に、リードスクリューの材質として以下のような素材が用いられます。

鉄系鋼材

強度・コストバランスがよく、広く用いられる。必要に応じ防錆処理を行う。

ステンレス

耐食性に優れ、食品・医療などの環境で有効。非磁性や耐熱の要件にも対応しやすいが、耐摩耗性は鉄系に劣る場合がある。

難削材(チタン、耐熱鋼、セラミック等)

軽量・耐熱・非磁性などの特性を活かせる一方、加工難易度が高い

樹脂・複合材

軽量・静粛・自己潤滑性を活かせるが、荷重容量は限定的。樹脂ナットと組み合わせるケースが多い

【関連記事】

切削加工における難削材対応とは?材質別の課題と加工技術

ナットとの組み合わせによる性能

リードスクリューの性能はナットで大きく変わります。

樹脂ナット

低騒音・低摩擦・自己潤滑性がある。バックラッシュ低減やPV制約内でのメンテナンス性に強い

青銅ナット

耐摩耗・荷重容量に優れ、重荷重・高温環境でも性能が劣化しにくい。

リードスクリューの活用例

これまでボールねじが中心だった高精度位置決め機構やクリーンルーム対応機器でも、静音性・セルフロック性・軽量性を活かしたリードスクリュー採用が進んでいる分野が増えてきています。

ここでは一般的なリードスクリューの活用例について紹介します。

- 光学機器・カメラ

- 医療機器・ロボット

- 自動車・産業機分野

光学機器・カメラ

リードスクリューは、ズームやフォーカスなど微細な位置決めが求められる光学機器に広く使用されています。レンズの前後動を安定して制御するには、ねじ山のピッチ精度と表面粗さの均一性が重要です。

また、カメラやプロジェクターでは静音性と低バックラッシュが重視されるため、樹脂ナットとの組み合わせやPTFEコーティングなどによる摺動抵抗の低減が有効です。近年は研削加工による高精度リードスクリューも登場し、顕微鏡や測定機器でのサブミクロン精度位置決めにも採用が進んでいます。

医療機器・ロボット

医療やロボット分野では、シリンジポンプや手術支援ロボットの直動機構など、繊細な動作制御にリードスクリューが活用されています。セルフロック構造により安全性を確保できるほか、SUS304・SUS316などの耐腐食材や自己潤滑性樹脂ナットを用いることで清浄環境にも対応します。

近年は高精度転造や表面緻密化技術により、繰り返し動作下でも摩耗しにくい構造が実現。医療搬送ロボットなど、静音性と長寿命が求められる装置への採用が拡大しています。

自動車・産業機分野

リードスクリューは、自動車部品や産業機械のクランプ装置・アクチュエータ・押し出し機構などで使用されます。高推力・高剛性が求められるため、焼入れ鋼や高硬度材を採用し、転造による加工硬化層で耐摩耗性を向上させます。

また、粉塵や高温環境下でも安定稼働するよう、防塵構造や潤滑保持設計が重視されます。電動化が進む近年では、モーターシャフトやブレーキアクチュエータなどにも応用が広がっています。品質安定には、熱処理後研削による精度保証が重要です。

【関連記事】

モーターシャフトとは?特徴や設計・加工で失敗しないための注意点

リードスクリューの加工と設計時の注意点

リードスクリューは、ねじ精度や材質、熱処理条件によって性能が大きく左右されます。設計・加工段階でのわずかな誤差が、位置決め精度や寿命に直結するため、精度管理・材質選定・量産安定性の3点を軸に検討することが重要です。

- 寸法精度・ピッチ精度の確保

- 材質選定と熱処理

- 量産対応とトレーサビリティ

寸法精度・ピッチ精度の確保

累積ピッチ誤差・単一ピッチ誤差・曲がり・真円度・フランク面粗さは、いずれも製品性能に直結します。特に長尺・細径では安全な回転速度を考慮して、支持条件やスパンを含めた設計が求められます。測定はレーザ計測やねじマイクロで工程内管理を行い、図面の許容値を生産へ正確に反映させることが基本です。

高精度研削や温度管理を徹底すれば、曲げやピッチの精度を高めることも可能です。また、CNC・3ダイス転造を併用することで、ねじ山形状や真円度の安定性が高まります。

【関連記事】

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

材質選定と熱処理

リードスクリューは、耐摩耗・耐食・非磁性・加工性が相反するため、用途に応じた最適なバランスが必要です。硬質材や焼入れ材は仕上げ不良やバリの発生が課題となるため、砥石条件・冷却液・工具摩耗の管理を含めた工程設計が欠かせません。

焼入れ後研削や材質別熱処理レシピを活用すれば、硬度と面粗さの両立が可能です。摩擦・焼付きが懸念される場合は、素材選定やコーティングなどで摺動抵抗を抑える設計も有効です。

【関連記事】

金属熱処理とは?焼入れ・焼戻し・焼なましなど代表的な種類を解説

量産対応とトレーサビリティ

小径・中空・長尺では、加工ばらつきやねじ山欠陥が不良要因になりやすい点に注意が必要です。砥石摩耗や熱処理ロット差も寸法安定に影響するため、工程ごとのモニタリングと品質トレーサビリティが欠かせません。

CNC一貫ラインや自動検査システムを備えた体制であれば、月産数十〜数百万本規模でも安定生産が可能です。試作段階から検査基準(寸法・ピッチ・面粗さ)を明確化することで、立上げ時のばらつきと品質リスクの低減が図れます。

【関連記事】

最小1個から試作対応な三和ニードル・ベアリングの柔軟な生産体制

まとめ|リードスクリューは精度と材質、加工技術で安定品質を実現

リードスクリューは、ねじ山の形式や、材質、加工法(切削・転造・研削)とナットの組み合わせ、潤滑、危険速度や支持条件など多くの設計要件があります。とくに寸法・ピッチ精度、材質・熱処理最適化、量産ばらつき抑制とトレーサビリティの3点は、性能・寿命・コストの決定要因になります。

三和ニードル・ベアリングでは、自社開発設備を含む研削中心の生産体制で、焼入れ後の高精度ねじ研削、小径・中空形状、難削材への対応、樹脂ナットと組み合わせたバックラッシュ2µm級の設計、および月産数百万本規模の量産まで一貫支援が可能です。

設計段階から試作・量産まで用途に最適な仕様の提案を行いますので、リードスクリューの精度・耐久・コストでお困りの際は、まずはお気軽にご相談ください。