精密金属加工とは?要求精度から考える加工方法と部品用途

- 加工技術

製品の高機能化・小型化が進む中で、金属部品には単なる形状再現ではなく、設計どおりの機能を安定して発揮する精度が求められています。その中心となるのが精密金属加工です。

本記事では、設計者が加工方法や精度仕様を検討する際に迷いやすいポイントを整理し、部品用途に応じた加工技術の考え方を解説します。

精密金属加工とは?

精密金属加工を理解するには、まず「何をもって精密と呼ぶのか」「設計上どこまで意識すべきか」を整理する必要があります。

- 精密金属加工の基礎

- 精密金属加工における精度の考え方

精密金属加工の基礎

精密金属加工とは、金属素材に対して切削や研削などの加工を行い、設計図で指定された形状や寸法を高い精度で実現することを目的とした加工技術の総称を指します。一般的な金属加工と比べ、ミクロンレベルの精度領域を扱う点が特徴です。

この技術は、単一の加工方法や設備を指すものではありません。加工機そのものの精度に加え、温度変化の影響を抑える加工環境、ミクロンレベルでの測定や検査を含めた品質管理までを含む、工程・環境・測定を一体で捉える技術領域として成立します。

対象となる材料も幅広く、鉄鋼やアルミニウム、銅といった一般的な金属に加え、ステンレス鋼やチタン合金、超合金などの難削材も含まれます。これらの材料では、材質特性と加工方法の適合性が品質に大きく影響するため、加工前提での検討が欠かせません。

設計者にとって精密金属加工の基礎とは、「どこまでを加工で作り込み、どこからを設計でコントロールするのか」を考えるための出発点となる概念です。以降の精度設計や加工方法の選定を行う前に、まず押さえておくべき前提といえます。

【関連記事】

精密加工とは?種類や特徴・活用のメリットやデメリットを詳しく解説

精密金属加工における精度の考え方

精密金属加工で扱う精度は、0.001〜0.01mm(1〜10μm)程度のマイクロスケールが中心です。汎用加工より厳しい精度領域であり、寸法だけでなく形状や表面状態まで含めた管理が前提です。

精密金属加工における精度は、一品の到達値ではなく、ばらつきを含めた再現性で評価されます。そのため、ロットを通じて同じ精度を安定して再現できるかが重要です。

また、精度管理の対象は寸法公差に限りません。真円度・円筒度・平面度・同軸度、表面粗さなどは、組立時の嵌合や摺動、回転挙動と結びついて初めて機能として成立します。そのため設計では、どの精度をどの工程で担保するかを意識する必要があります。

必要以上の高精度を避け、用途に応じて加工方法を使い分けることが、品質とコストの最適化につながります。

精密金属加工で扱われる主な材料

精密金属加工では、材料特性が加工難易度や品質安定性に大きく影響します。以下に精密金属加工で使われる主な材料を整理しています。

| 材料 | 主な材質例 | 特性・加工上のポイント | 主な用途例 |

|---|---|---|---|

| 鉄鋼材料 | 炭素鋼、合金鋼 | 強度と靭性のバランスに優れ、切削・熱処理・研削を組み合わせた工程設計がしやすい。寸法安定性を確保しやすく、精度再現性にも優れる。 | シャフト、ピン、構造部品 |

| ステンレス鋼 | SUS304、SUS316、SUS420J2 など | 耐食性に優れる一方、加工硬化しやすく切削性は低め。切削のみで精度を出そうとせず、研削や仕上げ工程を前提とした精度設計が重要。 | 機構部品、医療機器部品 |

| アルミニウム合金 | A5052、A6061 など | 軽量で切削性が高く高速加工に適する。熱変形や表面傷が出やすいため、工程順やクランプ条件による寸法安定性の確保がポイント。 | 軽量部品、筐体部品 |

| 銅・銅合金 | 黄銅、りん青銅 | 導電性・摺動性に優れるが、材料が軟らかくバリや変形が発生しやすい。寸法よりも表面粗さやエッジ品質の管理が重要。 | 電気部品、摺動部品 |

| 難削材 | 工具鋼、耐熱合金 | 高硬度・高耐摩耗性を持つ反面、切削負荷が大きい。切削単独ではなく、研削・放電加工を組み合わせた工程設計が前提となる。 | 金型部品、高耐久部品 |

【関連記事】

ステンレスとは?特徴・種類・錆びにくい理由をくわしく解説

一般的な金属加工と精密金属加工の違い

一般的な金属加工では、図面に記載された寸法公差を満たしているかどうかが主な品質基準となります。求められる寸法精度の水準も、主に切削加工で十分に対応できるレベルであることが多く、多少の形状誤差や表面状態のばらつきがあっても、組立や使用に支障がなければ問題とならないケースは少なくありません。

そのため、加工工程も切削中心で完結することが多く、工程間で精度を厳密に分担する設計は行われない傾向にあります。

一方、精密金属加工では、切削加工の精度域を超える寸法精度が求められることが多く、研削加工を前提とした精度設計が必要になります。寸法精度に加えて、真円度・円筒度・平面度・同軸度といった形状精度や、表面粗さ、さらには工程内ばらつきまで含めて品質を管理します。

ここで重視されるのは「単品として高精度であること」ではなく、ロット全体を通して同じ精度を安定して再現できることです。

特に、シャフトやピン、コロ部品などの回転部品・摺動部品では、わずかな形状誤差や表面性状の違いが、振動・異音・摩耗促進・寿命低下として顕在化します。

このため、精密金属加工では「どの精度を、どの工程で担保するのか」を前提に、切削・研削・研磨などの仕上げを組み合わせた工程設計が不可欠となります。

【関連記事】

精密部品加工とは?加工の種類や設計と加工時の注意点を解説

精密金属加工の主な加工方法と特徴

精密金属加工では、各加工方法の得意分野を理解し、用途に応じて使い分けることが重要です。

- 切削加工

- 研削加工

- 放電加工

- レーザー加工

- 研磨・表面仕上げ加工

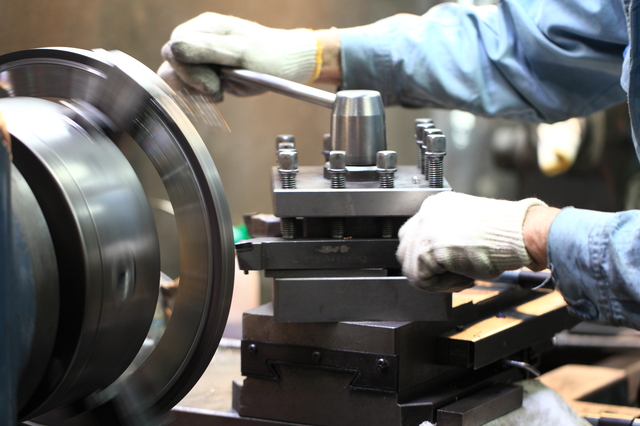

切削加工

切削加工は、旋盤・フライス・マシニングセンタなどを用いて形状を作る工程です。形状自由度が高く、試作や多品種少量生産に適していますが、工具摩耗や加工熱の影響で寸法ばらつきが生じやすい点に注意が必要です。

精密部品では、切削で形状を作り、後工程で精度を仕上げる設計が一般的です。

【関連記事】

切削加工とは?種類や特徴から製作できる代表的な部品例までを徹底解説

切削加工の精度とは?限界値や高精度な加工に必要なポイントを解説

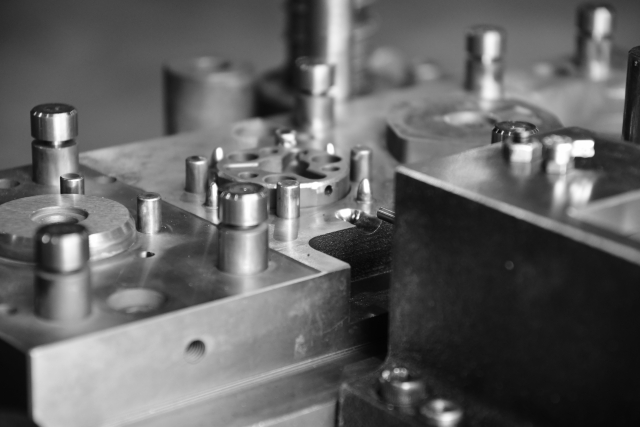

研削加工

研削加工は、平面研削・円筒研削・内面研削などにより、高い寸法精度と優れた表面粗さを実現します。

焼入れ後でも加工できるため、耐摩耗性と高精度を両立でき、精密シャフトやコロ部品などで最終精度を担保する工程として用いられます。

【関連記事】

研削加工とは?種類や特徴・切削加工との違いまでわかりやすく解説

研削加工と切削加工の違いとは?精密加工における使い分けのポイント

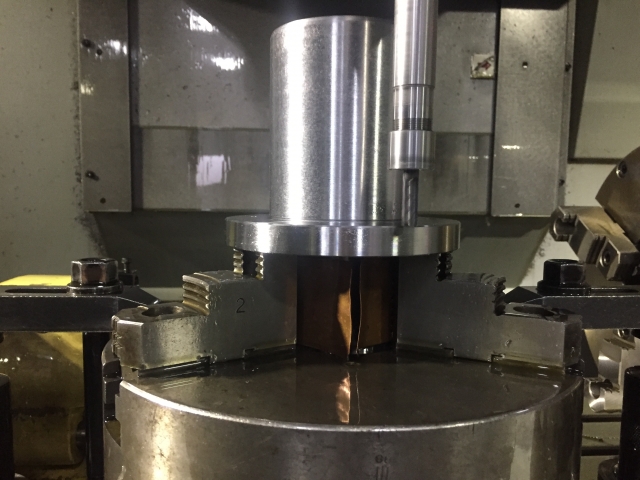

放電加工

放電加工は、ワイヤ放電や形彫り放電によって難削材や微細形状を加工できる方法です。

切削力がかからない反面、加工速度や表面性状に制約があるため、最終機能面として使用するか下工程とするかの判断が重要になります。

レーザー加工

レーザー加工は非接触で加工でき、薄板部品や微細穴加工に適しています。

一方で、熱影響による歪みや材質変化が生じる可能性があるため、精密部品では後工程を前提とした設計が求められます。

研磨・表面仕上げ加工

研磨や表面仕上げ加工は、外観品質の向上だけでなく、摺動性や摩耗特性といった機能面を調整する工程です。

精密金属加工では、最終的な機能を成立させるための重要な仕上げ工程として位置づけられます。

【関連記事】

研磨加工とは?精密部品に欠かせない工程と技術の基礎知識

研磨加工と研削加工は違いが分かりにくい?使い分けと設計時のコツ

精密金属加工を依頼する際に押さえておきたいポイント

加工を外注する際は、単に図面を渡すだけでなく、設計意図や前提条件をどこまで共有できているかが、最終的な品質とコストを大きく左右します。

特に精密金属加工では、要求精度・材質・生産条件のわずかな違いが、加工方法や工程構成に直結するため、事前整理が重要です。

ここからは、精密金属加工を依頼する際に押さえておきたいポイントを紹介します。

- 要求精度・使用環境の明確化

- 材質・ロット・コスト条件の整理

- 加工先との事前相談が重要な理由

要求精度・使用環境の明確化

精度は、数値を厳しく設定すれば良いというものではありません。重要なのは、その部品がどのような環境で、どのような荷重・速度・摺動条件で使用されるのかを踏まえ、機能に直結する精度項目を見極めることです。

例えば、寸法公差だけでなく、真円度や平面度、表面粗さが性能に影響する場合もあります。使用環境や要求寿命を整理したうえで、「どの精度が本質的に必要なのか」を明確にすることで、過剰品質を避けつつ、安定した機能を実現する設計につながります。

材質・ロット・コスト条件の整理

材質やロット数、生産数量の想定によって、適した加工方法や設備、コスト構造は大きく変わります。例えば、同じ形状でも、試作と量産では最適な工程は異なり、材質によっては加工難易度や工具寿命にも差が出ます。

設計段階で「材質」「想定ロット」「目標コスト感」を整理しておくことで、加工先は無理のない工程設計や設備選定を行いやすくなります。その結果、見積精度の向上や、後工程での仕様変更リスクの低減にもつながります。

加工先との事前相談が重要な理由

精密金属加工では、図面完成後に加工可否を確認するのではなく、設計段階から加工先と相談することが重要です。早期に相談することで、加工上の制約や得意・不得意を踏まえた形状提案や、公差設定の見直しが可能になります。

その結果、加工難易度を下げながら必要な精度を確保でき、品質の安定化とコスト低減を同時に実現しやすくなります。

加工先を「依頼先」ではなく「設計パートナー」として捉えることが、精密加工では特に重要なポイントです。

三和ニードル・ベアリングの精密金属加工技術

三和ニードル・ベアリング株式会社では、サブミクロン精度に対応する精密研削加工をコア技術とし、切削・研削・熱処理を含めた社内一貫生産体制を構築しています。

図面段階から加工性をフィードバックし、試作から量産まで安定した品質を実現しています。

まとめ|精密金属加工は部品の用途に応じて加工技術を選定しよう

精密金属加工は、部品の機能や寿命を左右する重要な技術です。加工方法ごとの特性を理解し、用途に応じた工程設計を行うことが、品質とコストの最適化につながります。

三和ニードル・ベアリング株式会社では、サブミクロン精度の精密研削加工を強みとし、切削・研削・熱処理を含めた社内一貫生産体制を構築しています。精密シャフトやコロ部品をはじめとする高精度部品の加工実績を通じて、図面段階から部品の精度や工程など設計技術的な提案を行うことも可能です。

高精度部品の加工を検討する際は、ぜひお気軽にお問い合わせください。